作为一种安全高效的能源载体,氢气在推动世界范围内采用可再生能源是一个理想选择,有助于应对各种关键能源挑战。这种可靠的零排放动力来源可为乘用车、轻型巴士、城市巴士、公路巴士、卡车、机车、叉车、拖车以及众多其他应用提供动力。氢燃料电池技术还可以扩展到分布式发电和热电联产,以及船舶、航空等非汽车领域。

除了作为一种具有成本效益的能源存储和输送解决方案,氢气还为长途运输、化工和钢铁等领域提供了一种有效降低碳排放的途径,而目前在这些领域中,不存在其他清洁原料替代品。

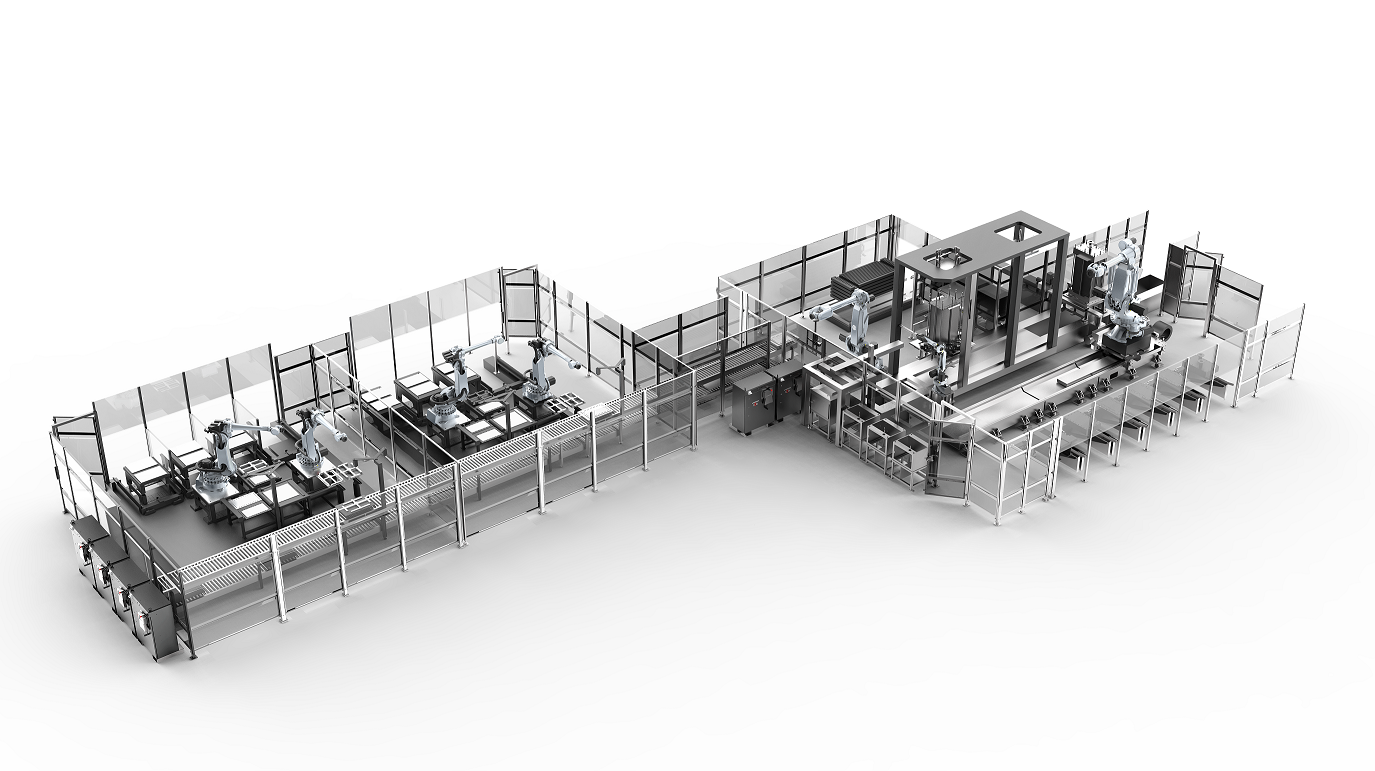

然而,电解槽和燃料电池的装配和生产通常缓慢、昂贵且劳动密集。从技术角度来看,电解槽能够生产绿色氢气,适用于交通和其他领域,而燃料电池则通过氢气产生电力,主要用于交通领域。 为了加速这些技术的增产和部署,柯马正在致力于通过开发一系列专有解决方案组合来实现工业化制造,这些解决方案可以将主要生产步骤自动化,包括电池制备、堆叠、压缩、焊接、泄漏测试等。这将使能源供应商扩大产能,同时提高高精度工艺的质量。根据内部估算,这将有助于降低高达20%的生产成本。

尽管与电池相比,燃料电池的产量相对较低(内部预测显示,到2026年,全球对燃料电池的需求量将达到20万套,而以德国的一家新Gigafactory为例,其每年能够为超过50万辆汽车生产电池包),但自动化仍然至关重要。这其中的第一个原因与燃料电池结构有关。燃料电池堆作为核心组件由数百个重复元件构成(每个堆包含100-300个单元),而每个单元本身由几层构成,根据我们迄今的经验,每个单元有2到4层。这种内在的重复性是自动化的关键推动因素,因为它导致每层的节拍时间在1-10秒之间(取决于产品和工厂生产力),在此期间,每一层都会被自动拣选、进行质量检查,并被准确放置在电堆中。

自动化有助于提高燃料电池制造水平的另一个原因是装配过程中的高精度和高质量要求。首先,每个单元必须在0.1毫米的公差范围内对齐,每个组件和层也都要进行质量检查,以防止表面和结构瑕疵。大多数制造商都要求完整的过程可追溯,在密封电堆之前,许多燃料电池必须遵守无尘室标准。此外,燃料电池的测试程序相当复杂,因为它们需要涵盖泄漏和电气操作,其中一些泄漏测试是在高速下进行的。

不过,自动化不仅意味着机器人在装配过程中的运用,数字化也发挥着至关重要的作用。在每个流程步骤(质量关口、视觉检测、现场参数)中存储信息对于创建一个用于详细分析的数据库十分关键。通过这种方式,制造商可以获得所需信息,以调整动态、完善产品,创建更智能、高效、简化的装配过程。

类似的问题和机会同样适用于电解槽,并且在许多情况下,电解槽的装配过程与燃料电池类似。虽然对于电解槽来说,节拍时间不需要那么苛刻,因为产量要低得多(根据内部估计,到2026年,电解槽的全球产量预计将是燃料电池的10倍以下),但其尺寸、重量和单元层数都要大得多。例如,一台碱性电解槽的重量可能超过 40 吨,每个单元直径为 1.5 米,并且单元层数也比燃料电池多。

鉴于自动化在这一领域相对较新,制造商面临着多重挑战,比如如何在高速状态下精确处理和对齐软体组件(垫圈、膜、织物和金属网)。为了应对这些挑战,柯马启动了多项实验室测试和客户合作项目。此外,公司还运用了从白车身、电池模组和电池包装配线中获得的多种能力和技术,包括激光和电阻焊接、视觉检测、泄漏测试和高速装配等,以设计专门的解决方案。

根据欧洲环境署的数据,欧洲超过四分之一的二氧化碳排放量来自运输领域。向可再生能源驱动的节能汽车转型是减少温室气体排放、更接近欧盟全面移动性脱碳目标的切实途径。要实现这一目标,参与氢能源价值链的行业需要不断提升技能水平,持续进行技术创新。尽管自动化在传统上一直是绿色氢气采购的最大挑战之一,但仔细管理整个工业过程的生命周期同样重要,从概念工程到制造和支持服务。例如,在这方面,柯马的“同步工程”方法是帮助客户以更容易和更经济的方式设计产品的关键。

去年,柯马赢得了在中国的第一个氢燃料电池项目,为上汽集团子公司上海捷氢科技股份有限公司(SHPT)提供一条先进的P4氢燃料电池堆生产线。该创新解决方案采用专有的高速、高精度多轴堆叠技术,可同时执行一系列极片堆叠动作,在 4 秒内完成取料、扫码、二次定位和装壳。同样,该公司最近在欧洲、中东和非洲地区实施了一个项目,为轻型和商用车装配燃料电池,并正在与其他地区各行各业的主要制造商合作,通过提供咨询和技术服务来支持他们的产品开发和产业化计划。

根据内部估计,柯马认为这一市场将呈现指数级增长,从2020年部署的几千个燃料电池单元,到2030年的120万个单元,相当于超过100吉瓦的氢能。

要满足这一需求,必须做到两件事:制造商的数量需要增加,生产节拍时间需要缩短。事实上,一些全球知名制造商已计划将长期生产力提高10倍,从现在的每个单元约2秒缩短到未来的每个单元约0.2秒。然而,要实现这一目标,自动化需要做出重大变革。如果目前用于构建电堆的先进技术是由高速、低负载的机器人完成,那么市场将在5年左右的时间里转向更快速的工艺和首台堆叠机(类似于包装、电子和锂离子制造中使用的卷对卷设备)。无论哪种情况,目标都是一致的:加速可靠的零排放能源生产,同时降低燃料电池和电解槽的制造成本。