Com o avanço rápido das tecnologias híbridas e a expansão global de novas políticas energéticas, os fabricantes de automóveis têm explorado novas possibilidades para veículos híbridos, mais eficientes em termos de consumo e de emissões. A tecnologia DHT (Transmissão Híbrida Dedicada) é um facilitador importante para este mercado em crescimento, pois os veículos equipados com DHT não são afetados pelo tempo de recarga, garantindo com isso uma experiência mais confiável para o usuário. Esta tecnologia também permite o uso simultâneo de motores a gasolina e motores elétricos, permitindo uma divisão eficiente da energia entre eles. Os veículos híbridos que usam a tecnologia DHT superam os veículos a gasolina tradicionais em termos de desempenho, eficiência de combustível e redução de emissões.

A HYCET, uma subsidiária integral da Great Wall Motor, desempenha um papel fundamental no campo da tecnologia híbrida, com foco especial em dispositivos de sistemas de transmissão. Para aumentar a capacidade de produção e atender às crescentes demandas do mercado por seu sistema DHT híbrido L.E.M.O.N. a equipe de engenharia da HYCET escolheu a Comau para desenvolver uma solução de fabricação automatizada de alta velocidade e que garanta qualidade absoluta, além de eficiência e escalabilidade.

A tecnologia DHT da HYCET constitui uma inovação de ponta no setor dos veículos híbridos e oferece desempenho excepcional para o sistema DHT da Great Wall Motor. Como nosso parceiro de tecnologia, as competências de projetos e engenharia da Comau confirmam sua posição excepcional nesse campo. Durante toda a fase de implementação do projeto, a Comau cumpriu o cronograma apesar dos impactos recorrentes da pandemia e garantiu uma qualidade de fabricação consistente. Essa estabilidade foi e ainda é fundamental para nossas metas de produção, nos permitindo atender às demandas do mercado e manter a eficiência de fabricação.

Wu Hongchao, Vice Presidente da HYCET Technology Co., Ltd.

O Desafio

No início de 2021, a HYCET procurava um parceiro confiável para construir o sistema proprietário DHT L.E.M.O.N. e que fosse capaz de apoiá-los na produção em grande escala. Com a missão de impulsionar a inovação em veículos híbridos e estabelecer uma base sólida para o Grupo Great Wall Motor em sua jornada de transição para novas energias, a HYCET atribuiu o projeto à Comau, com base na experiência consolidada da empresa de automação e o histórico de inovação em e-Mobility.

A Comau recebeu o desafio de projetar uma linha de montagem automatizada de alto volume, capaz de garantir precisão e atender aos requisitos de qualidade do produto, integrando a inteligência e adaptabilidade do sistema DHT L.E.M.O.N.

O design da linha de montagem também devia ser flexível e escalável para se adaptar mudanças e atualizações no futuro. Ou seja, a Comau precisaria atender aos requisitos de produção atuais, bem como se preparar para atualizações futuras.

Ao mesmo tempo, devido a alta competitividade, a Comau precisava ajudar a HYCET a alcançar seus objetivos estratégicos de participação de mercado. Para isso, a equipe deveria aperfeiçoar a linha de produção para permitir aumentar o volume, garantindo a qualidade do produto e atendendo à demanda crescente pelo DHT L.E.M.O.N.

A Solução

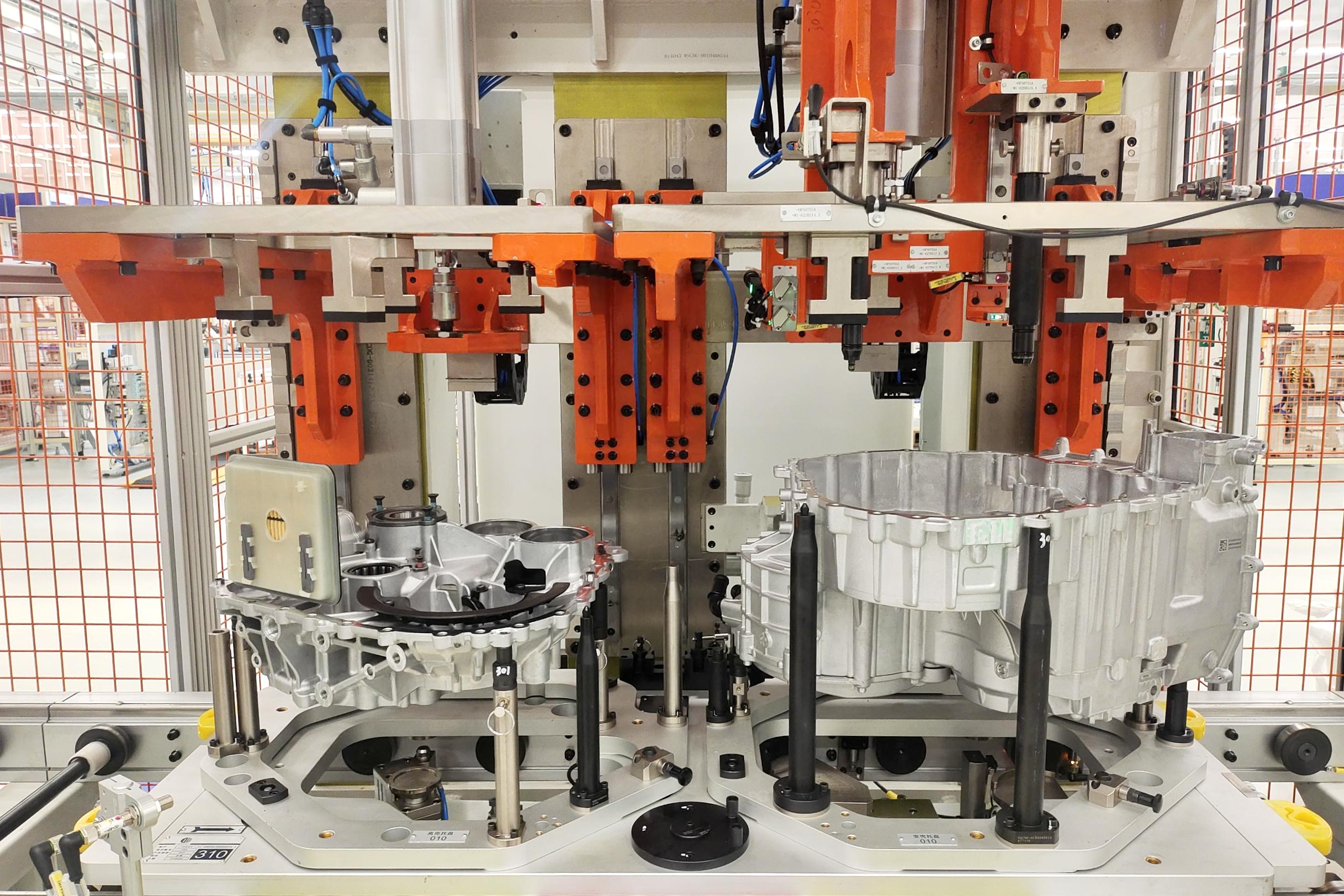

O projeto de montagem DHT compreende um total de seis linhas de produção. A Comau projetou e implantou todos os componentes, incluindo as linhas de montagem de motores elétricos, linhas de montagem de engrenagens e eixos, as linhas de montagem principais e as linhas de teste de montagem. O sistema também abrange processos críticos como: inserção, engate e união, prensagem do conjunto do eixo e testes de final de linha (End of Line). Trata-se da montagem completa do processo, desde os componentes até unidades totalmente funcionais.

A aplicação de tecnologias avançadas de automação aumenta consideravelmente a eficiência da produção. A solução da Comau, por exemplo, utiliza um sistema robótico de visão no processo de montagem do eixo para fazer a carcaça da embreagem e operações automáticas, reduzindo os tempos de espera e o tempo de inatividade da linha de produção e melhorando assim a eficiência do processo. Para garantir que as peças atendam às especificações com ângulos precisos, a Comau adotou a tecnologia de medição automática e aplica um processo de dupla verificação na estação de inserção do conjunto de eixos. Como resultado, a eficiência da produção é aumentada e a ocorrência de erros de montagem é minimizada. Além disso, o processo automatizado de encaixe dos cinco eixos na carcaça reduz significativamente a necessidade de intervenção manual, melhorando ainda mais a precisão da montagem e a eficiência geral.

A Comau integrou a estação aos processos para garantir estabilidade e qualidade na linha de produção. No conjunto de motor elétrico, por exemplo, a Comau aplicou uma metodologia específica ao subconjunto do rotor e às estações de encaixe de inserção e alojamento do rotor duplo. Este método economiza espaço e preserva recursos na linha de produção. Mais especificamente, a automação completa do gerenciamento dos componentes desde a linha do subconjunto do rotor até à linha principal elimina os riscos do manuseio manual e garante maior precisão e qualidade do produto. As prensas são amplamente utilizadas durante o projeto para monitorar parâmetros do processo, como força e deslocamento, garantindo o controle de qualidade durante todo o processo de produção e apoiando a rastreabilidade dos dados.

Para melhorar a escalabilidade e reduzir os custos de produção para futuras atualizações de produtos DHT, a Comau desenvolveu estações flexíveis que garantem melhor adaptabilidade e eficiência de toda a linha de produção. No total, a Comau adicionou 12 robôs equipados com garras automáticas e troca automática de ferramentas, permitindo ajuste rápido a diferentes tamanhos de produtos e peças de trabalho. Além disso, ela permite uma transição perfeita entre vários tipos de acessórios durante o processo, facilitando assim a personalização da linha para atender às diferentes necessidades do mercado.

Os Resultados

A entrega bem-sucedida deste projeto altamente tecnológico, marca uma etapa fundamental no desenvolvimento de tecnologias de novas energias em larga escala entre as duas empresas. Ao priorizar flexibilidade, eficiência de automação e alta qualidade em sua metodologia de manufatura, a Comau permitiu que a HYCET alcançasse uma meta desafiadora de capacidade de produção: 150.000 unidades por ano em uma única linha, com um tempo de ciclo inferior a 113 segundos. Esses resultados impressionantes são sustentados pela integração de tecnologias avançadas, como sistemas de visão avançados e monitoramento por sensores.

Além disso, a Comau também implementou um MES (Sistema de Execução de Manufatura) para o gerenciamento e a programação da linha de produção. Este sistema garante o cumprimento rigoroso dos padrões de fabricação e protocolos de gestão, proporcionando assim, qualidade de excelência para o DHT híbrido L.E.M.O.N.

K

Capacidade de produção anual em uma única linha

%

disponibilidade de equipamentos

≤

0s

tempo de ciclo