Produção rápida e confiável em linha conjunta para os motores de indução e de ímã permanente de terceira geração da NIO

No primeiro semestre de 2023, o volume de produção e venda de veículos utilizando novas energias aumentou significativamente na China . O mesmo ocorreu com a demanda de sistemas de propulsão elétrica, que são um dos principais componentes dos veículos movidos pelas novas energias. Entre esses importantes desenvolvimentos, a NIO, líder no campo dos veículos elétricos, deu passos consideráveis em termos de posicionamento no mercado e desenvolvimento tecnológico de seu sistema de acionamento elétrico (EDS).

Com sede em Xangai, o fabricante de automóveis multinacional chinês começou a desenvolver seus próprios sistemas de acionamento elétrico em 2015 e agora os fabrica em grande escala. Através de pesquisa e inovação contínuas, a NIO expandiu o alcance de seu sistema de motores EDS em mercados domésticos e internacionais. Mais importante ainda, a empresa ganhou uma forte reputação graças a suas vantagens competitivas em desempenho, confiabilidade e avanço.

“Quando se trata de implementar soluções tecnológicas de ponta, a experiência e o know-how desempenham um papel decisivo no sucesso. Ficamos profundamente impressionados com a vasta experiência da Comau em sistemas de acionamento elétrico ao longo de nossa parceria. Esta solução inovadora apoiou de forma confiável o projeto, ajudando-nos a superar vários desafios e a alcançar os resultados desejados. Nossa colaboração segue uma abordagem de engenharia simultânea, que promove a estreita cooperação entre ambas as partes e impulsiona o progresso do projeto de forma eficiente. Essa abordagem não apenas garante o progresso e o controle dos custos, mas também garante a qualidade, o desempenho e a confiabilidade do produto final.”

Alan Zeng, Vice-presidente Sênior da NIO e CEO da XPT

O Desafio

Considerada a demanda do mercado em rápida evolução, a NIO precisava modificar suas linhas de produção para integrar vários parâmetros de processo para produtos novos e futuros. As linhas de produção aperfeiçoadas deviam ter um alto grau de flexibilidade e escalabilidade, além de serem capazes de se adaptar rapidamente aos requisitos de montagem co-line de seus diferentes produtos.

Nesta colaboração, a NIO estabeleceu expectativas muito específicas em termos de metas de alta produtividade e qualidade, o que exigiria que a Comau integrasse novas tecnologias de automação, como robótica avançada, máquinas de montagem automatizadas e sistemas de visão. No entanto, isso também apresentava vários desafios de integração, programação e comissionamento de equipamentos.

A tendência atual da indústria visando impor requisitos mais rigorosos para a qualidade e a montagem dos principais componentes EDS foi outro desafio que a Comau teve que enfrentar. Esses requisitos são uma resposta direta à crescente tendência da indústria para uma maior integração, padronização e modularidade dos sistemas de acionamento elétrico. E o objetivo subsequente de aumentar a eficiência, reduzir custos e melhorar o desempenho do veículo.

Por fim, a solução da Comau devia apoiar totalmente a estratégia de inovação da NIO, parte da qual é baseada na otimização do desempenho do torque e na melhoria da experiência de condução a altas velocidades com sua engrenagem do eixo de acionamento do motor proprietária de última geração. Isso, por sua vez, requeria um melhor controle do ruído.

A Solução

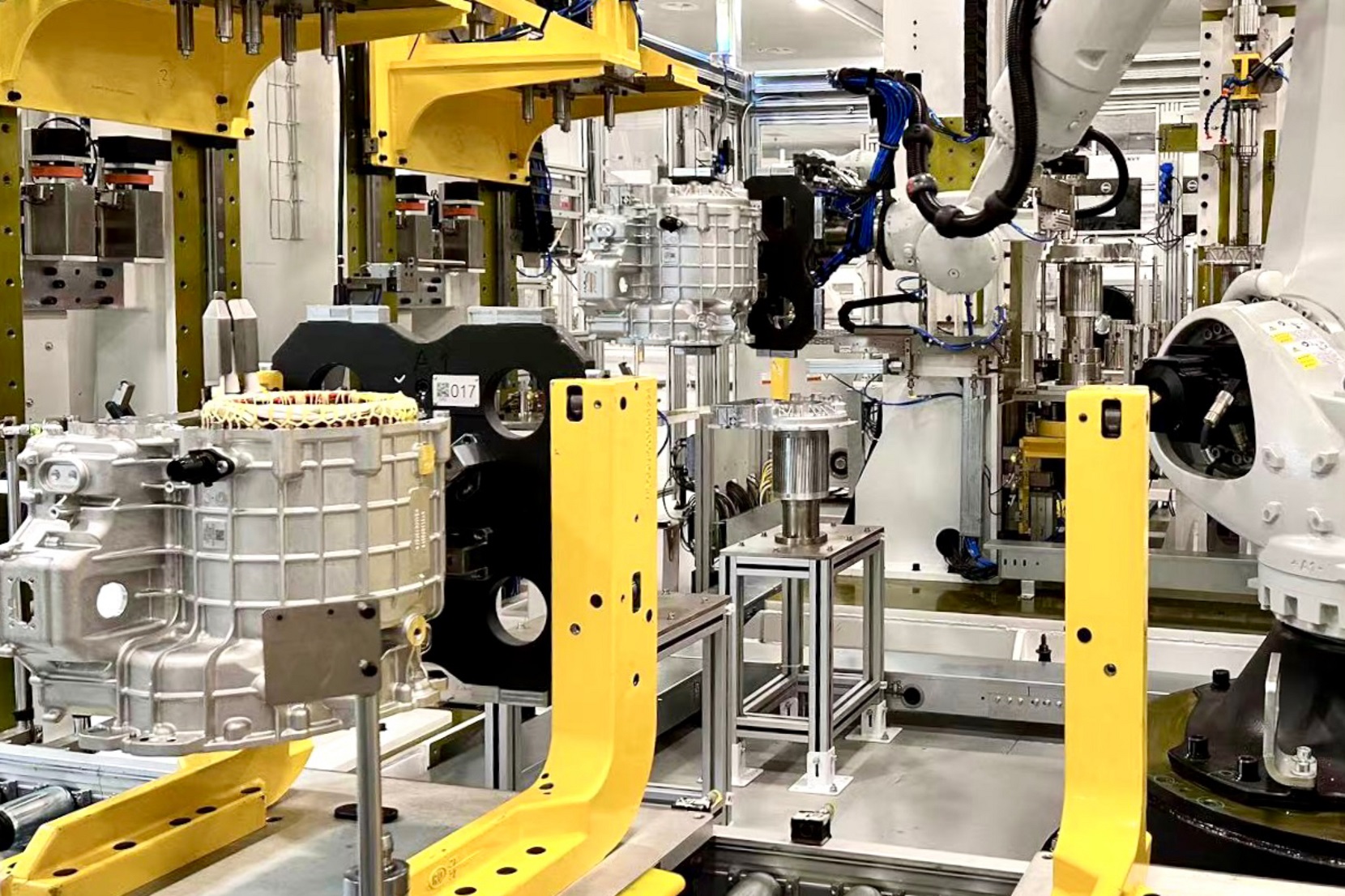

A Comau implementou três linhas de produção EDS, incluindo linhas de montagem de motores elétricos, linhas de montagem de caixas de engrenagem e linhas de montagem de inversores, e testes EOL (End of Line), para atender às necessidades de fabricação dos sistemas de acionamento elétrico de próxima geração da NIO. A solução avançada chave na mão também incorpora várias técnicas automatizadas, como robôs guiados por visão 3D, AGV para fornecimento autônomo de material e carregamento automático da extremidade da ferramenta.

Essas medidas combinadas criaram um ambiente de fabricação altamente automatizado e melhoraram significativamente a eficiência da produção do cliente. Além disso, o uso generalizado de câmeras stereovision 3D quadnoculares permitiu à Comau superar com sucesso as limitações da tecnologia de orientação visual em termos de campo de visão e alcance de preensão, assegurando o posicionamento e a montagem automáticos das peças, além de excelente repetibilidade.

Para aumentar ainda mais a flexibilidade da linha de produção e permitir a produção co-line dos dois sistemas de acionamento elétrico, a Comau colaborou com a equipe de acionamento elétrico da NIO para desenvolver e projetar em conjunto um adaptador posicionador de casco, conhecido como Zero-Pin. Este adaptador personalizado unifica padrões de design, processo e controle, ao mesmo tempo em que suporta diferentes requisitos de montagem – incluindo força de travamento, desvio de posição, repetibilidade e muito mais. Também garante a máxima flexibilidade para futuros veículos elétricos NIO. Além disso, o novo método de posicionamento reduz efetivamente o tempo de troca e aumenta a eficiência da produção.

Ao otimizar o desempenho do motor elétrico e a qualidade do produto, a Comau dá uma forte ênfase ao aprimoramento do desempenho do produto, implementando processos inovadores durante a fase de montagem. Por exemplo, na montagem de engrenagens, a força de colisão da engrenagem é rigorosamente controlada com o uso da tecnologia de holografia de prisma associada a um sistema de seis eixos de controle da força e correção de desvios. Evita-se assim, efetivamente, qualquer dano à superfície das engrenagens. Além disso, ao montar a caixa de engrenagem, a equipe adotou uma simulação dinâmica de engrenagem totalmente automatizada para medir os níveis de calços, que está equipada com uma função de dupla verificação para minimizar o desvio de altura das engrenagens após a montagem do motor. Isso garante o controle preciso da altura e da posição de montagem da engrenagem, resultando em ruído reduzido da engrenagem e desempenho NVH ideal para os produtos do cliente.

Finalmente, para garantir a confiabilidade do projeto e encurtar o comissionamento no local, a Comau realizou simulações offline em cada estágio do processo de design. Simulações ao nível da fábrica foram usadas para determinar o melhor momento para o reabastecimento, a direção do fluxo de material e a força de trabalho necessária para a distribuição dos materiais ao longo da linha de produção. Conjuntamente, a simulação ao nível da linha foi utilizada para garantir que o cronograma de produção da linha, a utilização do equipamento, a cobertura da zona de buffer e a lógica de retrabalho fossem garantidos. Por fim, a simulação ao nível do equipamento foi usada para otimizar os tempos de ciclo do equipamento, as trajetórias de movimento e prever a interferência dos equipamentos. Esta abordagem abrangente e o planejamento a diferentes níveis permitiram à Comau garantir uma operação ideal e uma coordenação perfeita em toda a linha.

Os Resultados

A implementação bem-sucedida da solução da Comau garante uma produção rápida e confiável de co-line para os motores de indução e de ímã permanente de terceira geração da NIO – ambos integrados aos produtos de acionamento elétrico. Com uma filosofia de design que prioriza a flexibilidade, a modularidade e a digitalização, a Comau também oferece uma notável eficiência de produção e a garantia de uma qualidade constante. As três linhas de produção foram projetadas para atingir coletivamente uma capacidade anual de 1 milhão de unidades de sistemas de acionamento elétrico e o início da produção em massa está previsto para os próximos meses. Mais especificamente, as duas primeiras linhas começarão a produção em massa antes do final do ano, enquanto a terceira deverá estar totalmente operacional até outubro de 2024. Uma vez produzidos, os sistemas de propulsão elétrica da NIO serão usados para motorizar os sedans, cupês e SUV elétricos da NIO e modelos selecionados de sua submarca ALPS.

milhão

unidades de capacidade total anual de produção

>

0%

taxa média de automação

s

por ciclo para cada linha de produção