Como um condutor de energia seguro e altamente eficiente, o hidrogênio pode impulsionar a adoção de energias renováveis no mundo todo, ajudando a enfrentar vários desafios energéticos críticos. Esta fonte de energia confiável e de emissão zero pode alimentar veículos leves, ônibus urbanos e rodoviários, caminhões, locomotivas, empilhadeiras, reboques e tem ainda muitas outras aplicações. As tecnologias de células de combustível de hidrogênio também podem ser aplicadas na geração e cogeração da energia distribuída, como em navios, aviação e a outros setores não automotivos.

Além de representar uma solução econômica de armazenamento e transporte de energia, o hidrogênio é uma maneira eficaz de reduzir as emissões de carbono para transportes de longa distância, produtos químicos, ferro e aço, para os quais não existem atualmente outras alternativas de matérias-primas limpas.

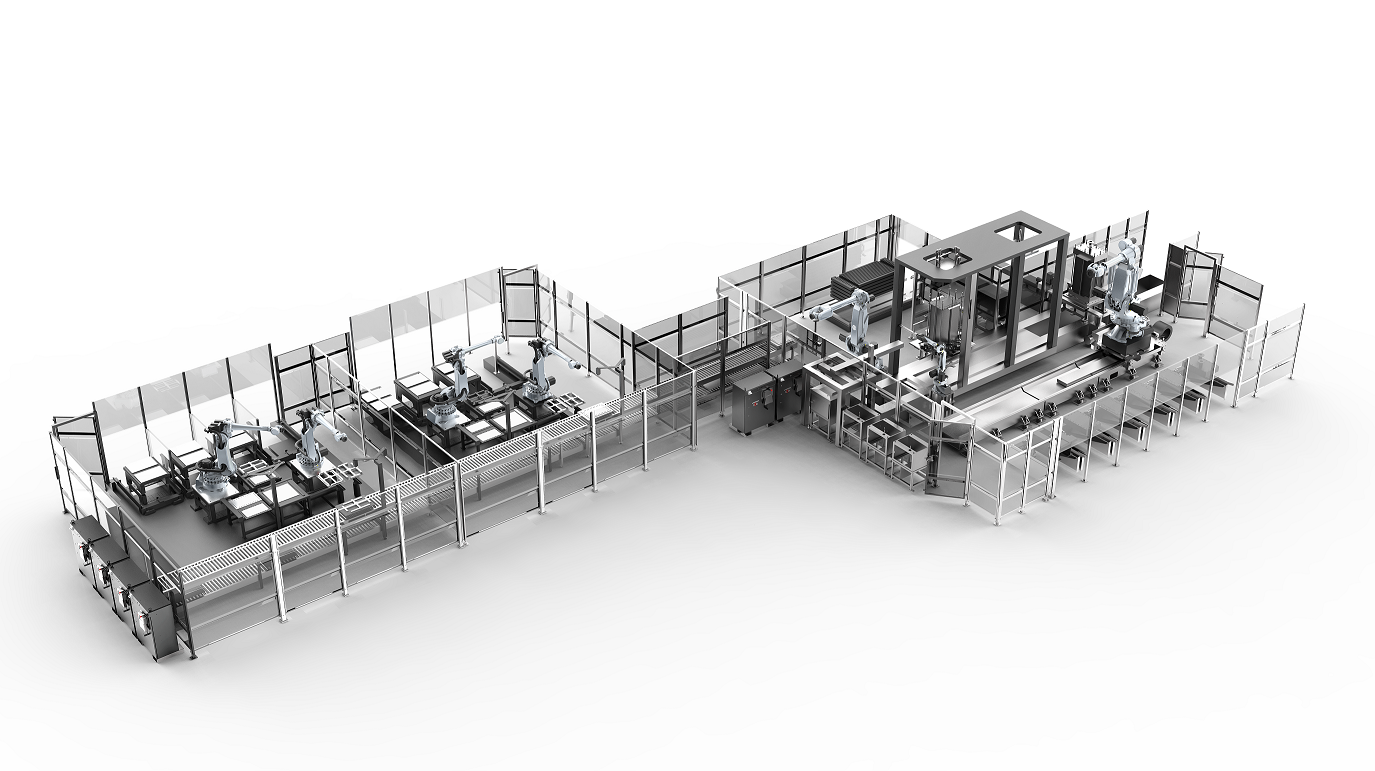

A montagem e a produção de eletrolisadores e células de combustível tendem a ser lentas, caras e trabalhosas. Do ponto de vista técnico, os eletrolisadores permitem a produção de hidrogênio verde para aplicações em mobilidade e outros setores, enquanto as células de combustível geram eletricidade a partir de hidrogênio e são usadas principalmente para a mobilidade. Contudo, para ajudar a promover o aumento da produção e implantação dessas tecnologias, a Comau está trabalhando para industrializar sistemas de manufatura, desenvolvendo um portfólio próprio de soluções que podem automatizar as principais etapas de produção, incluindo preparação de células, empilhamento, compressão, soldagem, testes de vazamento e muito mais. Isso permitirá que os fornecedores de energia ampliem seus volumes de produção e, ao mesmo tempo, aumentem a qualidade do processo com alta precisão. Isso ajudará também a reduzir os custos de produção em até 20%, de acordo com estimativas internas.

A automação é importante por várias razões, apesar do volume relativamente baixo de células de combustível produzidas em comparação à baterias (projeções internas mostram que a demanda global por células de combustível deve atingir 200.000 unidades em 2026, enquanto uma nova Giga Fábrica na Alemanha, exemplo, é capaz de produzir baterias para mais de 500.000 veículos anualmente). A primeira dessas razões está ligada à arquitetura da célula de combustível: o núcleo, conhecido como pilha de células de combustível, consiste em centenas de elementos repetidos (100 a 300 células por pilha), enquanto as próprias células são compostas de várias camadas – de 2 a 4 por célula, com base em nossa experiência até o momento. Essa repetição é um facilitador fundamental para a automação, pois leva a um tempo de ciclo de 1 a 10 segundos por camada (dependendo do produto e da produtividade da planta) durante o qual cada camada é coletada, verificada em termos de qualidade e corretamente posicionada na pilha.

Os altos níveis de precisão e qualidade necessários durante o processo de montagem são outras razões pelas quais a automação pode contribuir para melhorar a fabricação de células de combustível. Primeiramente, cada célula deve ser alinhada dentro de uma tolerância de 0,1 mm, um controle de qualidade é aplicado em cada componente e camada para detectar defeitos geométricos e de superfície. A maioria dos fabricantes exige a rastreabilidade total do processo e, até que uma pilha tenha sido vedada, muitas células de combustível exigem que os mais altos padrões da sala limpa sejam respeitados. Além disso, os procedimentos de teste de células de combustível são bastante amplos, pois precisam abranger operações elétricas e testes de vazamento, alguns destes sendo realizados em altas velocidades.

Neste cenário, a automação não se limita à robotização do próprio processo de montagem. A digitalização também tem um papel importante, pois o armazenamento de informações em cada etapa do processo (Análises de Qualidade – Quality Gates, inspeções visuais, parâmetros de campo) é essencial para criar um banco de dados para análises detalhadas. Dessa forma, os fabricantes podem ter as informações necessárias para ajustar a dinâmica, refinar o produto e criar um processo de montagem mais inteligente, mais eficiente e menos complexo.

Problemas e oportunidades semelhantes são válidos para os eletrolisadores e, como em muitos casos, o processo de montagem é em grande parte similar ao das células de combustível. O tempo de ciclo é menos exigente, pois os volumes são muito menores (de acordo com estimativas internas, a produção global de eletrolisadores prevista será 10 vezes menor do que a de células de combustível em 2026), mas as dimensões, os pesos e o número de camadas por célula são muito maiores. Um eletrolisador alcalino, por exemplo, pode pesar mais de 40 toneladas, com células medindo 1,5 metro de diâmetro e compostas por mais camadas do que as células de combustível.

Considerando que a automação é relativamente nova neste setor, os fabricantes devem enfrentar vários desafios, como, por exemplo, manipular e alinhar com precisão componentes moles (juntas, membranas, tecidos e malhas metálicas) e em altas velocidades. Para enfrentar esses desafios, a Comau iniciou vários testes de laboratório e colaborações com clientes. A empresa também aplica muitas das competências e capacidades desenvolvidas no fornecimento de linhas de montagem para Body-in-White, módulos e conjuntos de bateria, e tecnologias específicas, como solda a laser e por resistência, inspeção visual, teste de vazamento e montagem em alta velocidade, para projetar suas soluções específicas.

De acordo com a Agência Ambiental Europeia, mais de um quarto do total das emissões de CO2 na Europa vem do setor de transportes. A mudança para veículos com baixo consumo de combustível alimentados por fontes renováveis é uma forma concreta de reduzir as emissões de gases de efeito estufa e aproximar-se do objetivo da União Européia de descarbonização total da mobilidade. Alcançar esse objetivo exigirá competências cada vez mais avançadas e uma inovação tecnológica constante dos participantes do setor, contribuindo para a cadeia de valor do hidrogênio. E embora possa ser argumentado que automatizar, o que era tradicionalmente um processo de fabricação manual, é um dos maiores desafios para a obtenção de hidrogênio verde, o gerenciamento cuidadoso de todo o ciclo de vida do processo industrial é igualmente importante, desde a engenharia até os serviços de fabricação e suporte. Aqui, por exemplo, a metodologia de Engenharia Simultânea da Comau é fundamental para ajudar clientes a projetarem seus produtos e produzirem de forma mais fácil e econômica com a automação.

A Comau obteve um de seus primeiros projetos de células de combustível de hidrogênio na China para a Shanghai Hydrogen Propulsion Technology (SHPT), uma subsidiária da SAIC Motor, ao fornecer uma linha de produção avançada para uma pilha de células de combustível de hidrogênio P4, no início deste ano. Com uma tecnologia patenteada de empilhamento multi eixos de alta velocidade e alta precisão, a solução inovadora executa, simultaneamente, uma série de operações de empilhamento de peças polares para gerenciar a captura, a leitura de códigos, o posicionamento e o carregamento dos invólucros, em 4 segundos. Do mesmo modo, a Comau implementou recentemente um projeto na Europa que monta células de combustível para veículos leves e comerciais, e está colaborando com os principais fabricantes do mundo, em diversos setores industriais, para apoiar planos de desenvolvimento de produtos e industrialização através do fornecimento de serviços de consultoria e tecnologia.

Com base em estimativas internas, a Comau prevê que o mercado crescerá exponencialmente, de alguns milhares de unidades de células de combustível implantadas em 2020 para 1,2 milhões até 2030, o equivalente a mais de 100 GW de energia de hidrogênio.

Para responder a essa demanda, duas coisas precisam acontecer: o número de fabricantes precisará aumentar e os tempos de ciclo deverão diminuir. Alguns dos fabricantes mais conhecidos do mundo já estão planejando aumentar em dez vezes sua produtividade a longo prazo – de cerca de 2 segundos por célula hoje a 0,2 segundos por célula no futuro. Para conseguir isso, no entanto, a automação terá que mudar significativamente. Se na produção atual a construção de pilhas se faz em altas velocidades com robôs de baixa carga útil, o mercado deverá passar a ter processos mais acelerados e as primeiras máquinas de empilhamento (similares ao equipamento de rolo usado na fabricação de embalagens, produtos eletrônicos e íon-lítio) dentro de cerca de 5 anos. Em todos os casos, o objetivo é o mesmo: acelerar a produção de energia confiável e livre de emissões, e reduzir o custo de fabricação de células de combustível e eletrolisadores.