Considerati i rapidi progressi nella tecnologia ibrida e l’enfasi globale sulle nuove politiche energetiche, le case automobilistiche stanno esplorando attivamente nuove possibilità per veicoli ibridi a basso consumo di carburante e a basse emissioni. La tecnologia DHT (Dedicated Hybrid Transmission, trasmissione ibrida dedicata) è un importante fattore abilitante per questo mercato in crescita, poiché i veicoli dotati di DHT non vengono influenzati dalla durata della ricarica, garantendo così un’esperienza utente più affidabile. Questa tecnologia permette inoltre l’utilizzo simultaneo di motori a benzina e di motori elettrici, consentendo una condivisione efficiente della potenza tra loro. Infatti, i veicoli ibridi che utilizzano la tecnologia DHT superano i tradizionali veicoli a benzina in termini di prestazioni, efficienza del carburante e riduzione delle emissioni.

HYCET, una consociata interamente controllata da Great Wall Motor, svolge un ruolo fondamentale nel campo della tecnologia ibrida, con una forte attenzione ai dispositivi dei sistemi di trasmissione. Per aumentare la capacità produttiva e soddisfare la crescente domanda di mercato per il suo sistema DHT ibrido L.E.M.O.N., il team di ingegneri di HYCET ha incaricato Comau di progettare e sviluppare una soluzione di produzione automatizzata ad alta velocità che garantisse qualità assoluta oltre che efficienza e scalabilità.

“La tecnologia DHT di HYCET rappresenta un’innovazione all’avanguardia nel settore dei veicoli ibridi e offre prestazioni eccezionali per il sistema DHT di Great Wall Motor. In qualità di nostro partner tecnologico, Comau vanta capacità di progettazione e ingegneria che ne confermano la posizione d’eccellenza in questo campo. Durante tutta la fase di implementazione del progetto, Comau ha rispettato il programma dei lavori nonostante gli impatti ricorrenti della pandemia, garantendo una qualità di produzione costante. Questa stabilità è fondamentale per i nostri obiettivi di produzione, consentendoci di soddisfare le richieste del mercato e mantenere un’efficienza produttiva ottimale.”

Wu Hongchao, Vice President di HYCET Technology Co., Ltd

La sfida

All’inizio del 2021, HYCET ha iniziato a cercare un partner affidabile per industrializzare il suo sistema DTH ibrido L.E.M.O.N. e raggiungere la produzione su larga scala. In linea con la sua missione di guidare l’innovazione nei veicoli ibridi e costruire una solida base per supportare Great Wall Motor Group nella sua transizione verso nuove fonti di energia, HYCET ha assegnato il progetto a Comau data la profonda esperienza dell’azienda nel settore dell’automazione e la sua solida storia di innovazione nella mobilità elettrica.

Comau ha colto la sfida di progettare una linea di assemblaggio automatizzata ad alto volume capace di garantire rigorosi requisiti in fatto di precisione produttiva e qualità del prodotto, in seguito all’elevata integrazione, intelligenza e adattabilità del sistema DHT L.E.M.O.N.

Anche il design della linea di assemblaggio doveva essere intrinsecamente flessibile e scalabile per adattarsi a cambiamenti e aggiornamenti futuri. Ciò significava che Comau avrebbe dovuto soddisfare i requisiti di produzione dei prodotti attuali e prepararsi per aggiornamenti futuri dei prodotti.

Allo stesso tempo, considerato l’ambiente di mercato altamente competitivo, Comau aveva bisogno di aiutare HYCET a raggiungere i suoi obiettivi strategici in termini di quote di mercato. A tal fine, il team avrebbe dovuto migliorare la linea di produzione per consentire al cliente di aumentare il numero di spedizioni, garantendo al contempo la qualità del prodotto e andando a soddisfare la crescente domanda del sistema DHT L.E.M.O.N.

La soluzione

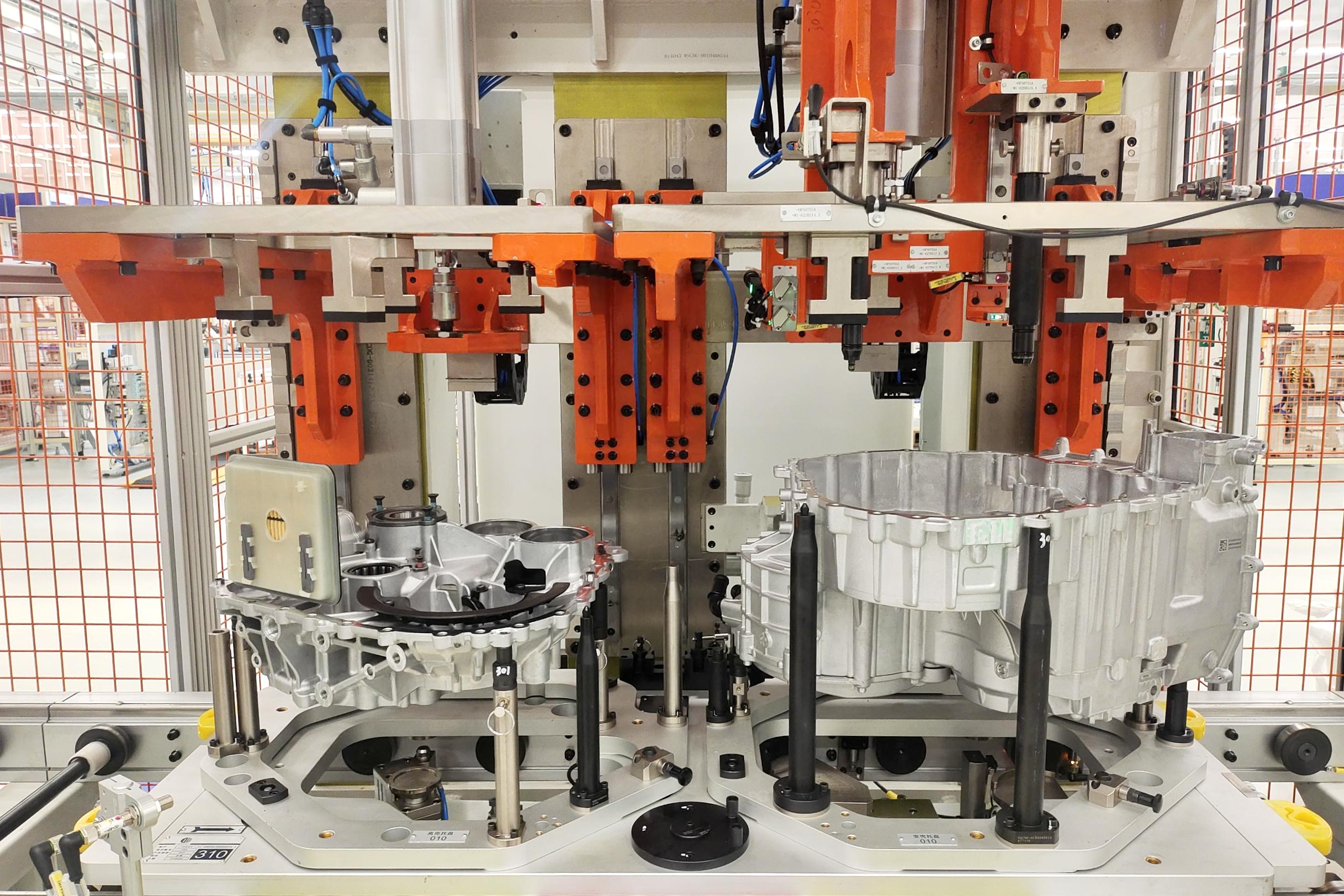

Il progetto di assemblaggio DHT comprende un totale di sei linee di produzione. Comau ha completamente progettato e implementato tutti i componenti necessari, comprese le linee di assemblaggio per i motori elettrici, le linee di assemblaggio per gli ingranaggi e gli alberi motore, le principali linee di assemblaggio e le linee di prova per l’assemblaggio. Il sistema copre anche processi complessi come l’inserimento a caldo, l’innesto e l’unione, la pressatura del gruppo albero e i test di fine linea – EOL (End of Line), che si traducono in un processo di assemblaggio completo, dai singoli componenti a unità completamente funzionali.

L’applicazione di tecnologie di automazione avanzate aumenta notevolmente l’efficienza produttiva. Ad esempio, la soluzione di Comau utilizza una tecnologia di guida ottica robotizzata nel processo di assemblaggio dell’albero motore per realizzare l’alloggiamento della frizione e operazioni automatiche online, riducendo i tempi di attesa e i tempi di inattività della linea di produzione, migliorando al contempo l’efficienza del processo. Per garantire che i pezzi soddisfino le specifiche tecniche con angoli precisi, Comau ha adottato una tecnologia di misurazione automatica degli spessori multitesta ed effettua un processo di doppio controllo nella stazione di inserimento del gruppo albero. In questo modo si aumenta l’efficienza produttiva e si riducono al minimo gli errori di montaggio. Inoltre, il processo automatizzato di inserimento dei cinque alberi nell’alloggiamento riduce significativamente la necessità di intervento manuale, migliorando ulteriormente la precisione di assemblaggio e l’efficienza complessiva.

Infine, Comau ha utilizzato un design complessivo della stazione integrato nel processo per garantire stabilità e qualità nella linea di produzione. Nell’assemblaggio del motore elettrico, ad esempio, l’approccio di progettazione viene applicato al sottogruppo del rotore e alle stazioni di inserimento e accoppiamento dell’alloggiamento del doppio rotore. Questo approccio consente di risparmiare spazio e risorse sulla linea di produzione. In particolare, l’automazione completa della gestione dei componenti dalla linea di sottoassemblaggio del rotore alla linea principale elimina i rischi di movimentazione manuale e garantisce una maggiore precisione e qualità del prodotto. Le servopresse sono ampiamente utilizzate durante tutto il progetto per monitorare i parametri di processo, come la forza e lo spostamento, garantendo il controllo qualità durante l’intero processo di produzione e supportando la successiva tracciabilità dei dati.

Per migliorare la scalabilità e ridurre i costi di produzione per i futuri aggiornamenti dei prodotti DHT, Comau ha sviluppato stazioni intrinsecamente flessibili che garantiscono una migliore adattabilità ed efficienza dell’intera linea di produzione. In totale, la linea comprende 12 robot ed è dotata di pinze automatiche e di un cambio utensile automatico per l’assemblaggio, che consentono un rapido adattamento a prodotti e pezzi di diverse dimensioni. Inoltre, è in grado di passare senza soluzione di continuità da un tipo di attrezzaggio all’altro durante il processo, semplificando la personalizzazione della linea per soddisfare le diverse esigenze del mercato.

I risultati

Il successo nella consegna di questa linea di produzione tecnologicamente importante segna un passo fondamentale nell’implementazione su larga scala di tecnologie per nuove fonti energetiche tra le due aziende. Dando priorità alla flessibilità, all’efficienza dell’automazione e alla qualità assoluta all’interno dell’approccio produttivo, Comau ha consentito a HYCET di raggiungere un obiettivo di capacità produttiva per singola linea di 150.000 unità all’anno, con un tempo ciclo inferiore a 113 secondi, come parte di un processo di produzione al 100% a prova di errore . Questi risultati impressionanti sono ulteriormente supportati dall’integrazione di tecnologie all’avanguardia, come sistemi di visione avanzati e monitoraggio dei sensori.

Inoltre, Comau ha implementato anche un MES (Manufacturing Execution System) per la gestione e la programmazione della linea di produzione. Questo sistema garantisce il rigoroso rispetto degli standard di produzione e dei protocolli di gestione, fornendo così un’eccellente garanzia di qualità per il sistema DHT ibrido L.E.M.O.N.

K

capacità produttiva annua

%

disponibilità delle attrezzature

≤

0s

Tempo ciclo