Produzione in co-linea rapida e affidabile per i motori a induzione e a magneti permanenti di terza generazione di NIO

Nel primo semestre del 2023, il volume di produzione e di vendita di veicoli a nuova energia in Cina è aumentato in modo significativo. Lo stesso vale per i sistemi di azionamento elettrico, poiché sono uno dei componenti chiave dei veicoli a nuova energia. Sulla scia di questi importanti sviluppi, NIO, uno dei principali protagonisti del settore dei veicoli elettrici, ha fatto passi da gigante nel posizionamento sul mercato e nello sviluppo tecnologico del suo sistema di azionamento elettrico (EDS).

Con sede a Shanghai, il produttore automobilistico multinazionale cinese ha iniziato a sviluppare i suoi sistemi di azionamento elettrico proprietari nel 2015 e ora li produce su larga scala. Attraverso una continua ricerca e innovazione, NIO ha ampliato la portata del suo sistema di azionamento EDS sia sul mercato interno che su quello internazionale. Aspetto ancora più importante, l’azienda si è guadagnata una solida reputazione per i suoi vantaggi competitivi in termini di prestazioni, affidabilità e progresso.

“Quando si tratta di implementare soluzioni tecnologiche all’avanguardia, l’esperienza e il know-how giocano un ruolo decisivo per il successo. Siamo stati profondamente colpiti dalla vasta esperienza di Comau nei sistemi di azionamento elettrico durante tutta la nostra partnership. La soluzione innovativa ha supportato in modo affidabile il progetto, aiutandoci a superare varie sfide e a raggiungere i risultati desiderati. La nostra collaborazione segue un approccio ingegneristico simultaneo, che promuove una stretta collaborazione tra entrambe le parti e guida in modo efficiente il progresso del progetto. Questo approccio non solo garantisce il progresso e il controllo dei costi, ma anche la qualità, le prestazioni e l’affidabilità del prodotto finale.”

Alan Zeng, Senior Vice President di NIO e CEO di XPT

La sfida

Data la rapida evoluzione delle richieste del mercato, NIO doveva modificare le sue linee di produzione per adattarsi a vari parametri di processo per prodotti nuovi e futuri. Le linee di produzione potenziate dovevano avere un elevato grado di flessibilità e scalabilità e essere in grado di adattarsi rapidamente ai requisiti di assemblaggio in co-linea dei suoi diversi prodotti.

In tandem, NIO ha stabilito aspettative molto specifiche in termini di miglioramento della produttività e degli obiettivi di qualità, che richiederebbero a Comau di integrare nuove tecnologie di automazione come robotica avanzata, macchine di assemblaggio automatizzate e sistemi di visione. Tuttavia, ciò ha comportato anche diverse sfide legate all’integrazione, alla programmazione e alla messa in servizio degli strumenti.

La spinta del settore verso requisiti più severi per la qualità e l’assemblaggio dei componenti principali dell’EDS era un’altra sfida che Comau doveva affrontare. Questi requisiti sono una risposta diretta alla crescente tendenza del settore verso una maggiore integrazione, standardizzazione e modularità per i sistemi di azionamento elettrico. Con il conseguente obiettivo di aumentare l’efficienza, ridurre i costi e migliorare le prestazioni del veicolo.

Infine, la soluzione Comau dovrebbe supportare appieno la strategia di innovazione di NIO, parte della quale si basa sull’ottimizzazione delle prestazioni di coppia e sul miglioramento dell’esperienza di guida ad alte velocità con il suo ingranaggio dell’albero motore proprietario di nuova generazione. Questo, a sua volta, richiede un migliore controllo del rumore.

La soluzione

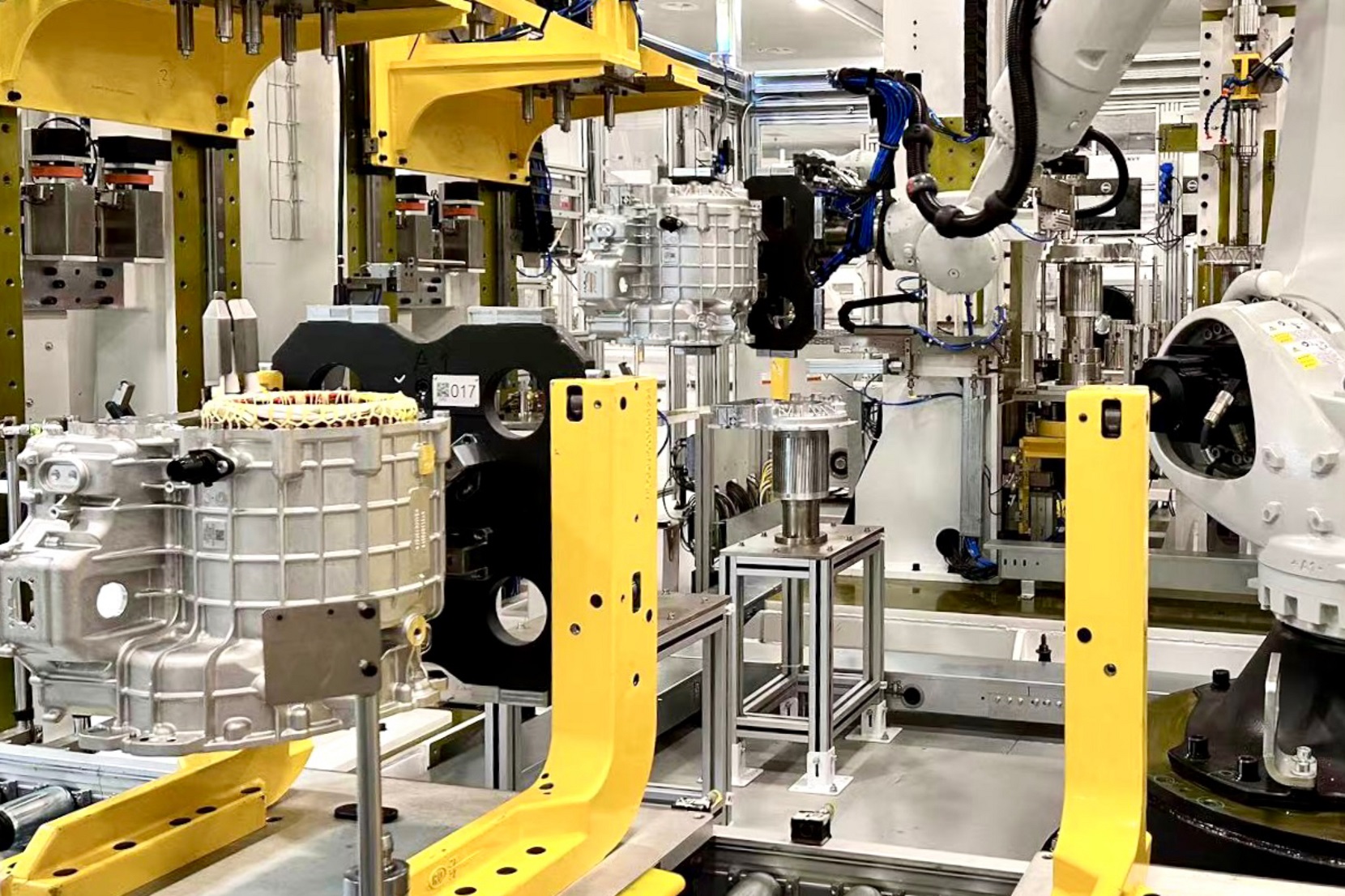

Comau ha implementato tre linee di produzione EDS, tra cui linee di assemblaggio di motori elettrici, linee di assemblaggio di riduttori e inverter e test EOL (End of Line), per soddisfare le esigenze di produzione dei sistemi di azionamento elettrico di nuova generazione NIO. La soluzione avanzata chiavi in mano integra anche varie tecniche automatizzate, come i robot con visione 3D, gli AGV per l’approvvigionamento autonomo dei materiali e il caricamento automatico dell’estremità degli utensili.

Queste misure combinate hanno creato un ambiente di produzione altamente automatizzato e hanno aumentato significativamente l’efficienza produttiva del cliente. Inoltre, l’uso diffuso di telecamere 3D per stereovisione quadroculari ha consentito a Comau di superare con successo i limiti della tecnologia di guida visiva in termini di campo visivo e portata di presa, garantendo il posizionamento e l’assemblaggio automatici dei pezzi oltre a un’eccellente ripetibilità.

Per aumentare ulteriormente la flessibilità della linea di produzione e consentire la produzione in co-linea dei due sistemi di azionamento elettrico, Comau ha collaborato con il team e-drive di NIO per sviluppare e progettare insieme un adattatore per posizionatore a conchiglia, noto come Zero-Pin. Questo adattatore personalizzato unisce gli standard di progettazione, processo e controllo, supportando al contempo diversi requisiti di assemblaggio, tra cui forza di bloccaggio, deviazione della posizione, ripetibilità e altro ancora. Assicura inoltre la massima flessibilità per i futuri veicoli elettrici NIO. Inoltre, il nuovo metodo di posizionamento riduce efficacemente i tempi di cambio modello e aumenta l’efficienza produttiva.

Nell’ottimizzare le prestazioni della azionamento elettrico e la qualità del prodotto, Comau pone una forte enfasi sul miglioramento delle prestazioni del prodotto mediante l’implementazione di processi innovativi durante la fase di assemblaggio. Ad esempio, nell’assemblaggio degli ingranaggi, la forza di collisione dell’ingranamento degli ingranaggi è rigorosamente controllata utilizzando la tecnologia di olografia prismatica in combinazione con un sistema di controllo della forza a sei assi e di correzione delle deviazioni. In questo modo si evitano efficacemente danni alla superficie degli ingranaggi. Inoltre, durante l’assemblaggio del cambio, il team ha adottato una simulazione dinamica degli ingranaggi completamente automatizzata per misurare i livelli degli spessori, dotata di una doppia funzione di controllo per ridurre al minimo deviazione in altezza degli ingranaggi dopo il montaggio del motore. Ciò garantisce un controllo accurato dell’altezza e della posizione di montaggio degli ingranaggi, con conseguente riduzione del rumore degli ingranaggi e prestazioni NVH ottimali per i prodotti del cliente.

Infine, per garantire l’affidabilità della progettazione e abbreviare la messa in servizio in loco, Comau ha eseguito simulazioni offline in ogni fase del processo di progettazione. Le simulazioni a livello di stabilimento sono state utilizzate per determinare la migliore tempistica per il rifornimento, la direzione del flusso dei materiali e la forza lavoro necessaria per la distribuzione dei materiali lungo la linea di produzione. In tandem, è stata impiegata una simulazione a livello di linea per garantire la pianificazione della produzione della linea, l’utilizzo degli strumenti, la copertura delle zone tampone e la logica di rilavorazione. Infine, è stata utilizzata la simulazione a livello di apparecchiature per ottimizzare i tempi di ciclo delle apparecchiature, le traiettorie di movimento e prevedere le interferenze delle apparecchiature. Una tale considerazione e pianificazione completa a diversi livelli ha consentito a Comau di garantire un funzionamento ottimale e un coordinamento continuo in tutta la linea.

I risultati

L’implementazione di successo della soluzione Comau garantisce una produzione in co-linea rapida e affidabile per i motori a induzione e a magneti permanenti di terza generazione NIO, entrambi parte integrante dei prodotti di azionamento elettrico. Con una filosofia di design che dà priorità alla flessibilità, alla modularità e alla digitalizzazione, Comau offre anche un’eccezionale efficienza produttiva e una garanzia di qualità costante.

Le tre linee di produzione sono state progettate per raggiungere collettivamente una capacità di 1 milione di unità dei sistemi di azionamento elettrico annuali e sono previste per l’avvio della produzione di massa nei prossimi mesi. Più specificamente, le prime due linee inizieranno la produzione di massa prima della fine dell’anno, mentre la terza sarà pienamente operativa entro ottobre 2024. Una volta prodotti, i sistemi di azionamento elettrico NIO saranno utilizzati per alimentare berline, coupé e SUV elettrici di NIO e modelli selezionati del suo marchio secondario ALPS.

milione

capacità produttiva annuale di unità

>

0%

tasso medio di automazione

s

per ciclo per ciascuna linea di produzione