In qualità di vettore energetico sicuro e altamente efficiente, l‘idrogeno è in una posizione ideale per favorire l’adozione di energie rinnovabili in tutto il mondo, permettendo di affrontare diverse sfide critiche in ambito energetico.

Questa affidabile fonte di energia a emissioni zero è in grado di alimentare automobili, autobus leggeri, autobus urbani, autobus stradali, camion, locomotive, carrelli elevatori, rimorchi e molti altri mezzi. La tecnologia delle celle alimentate ad idrogeno può anche essere estesa alla generazione e alla cogenerazione di energia da distribuire, nonché al navale, all’aeronautica e ad altri settori non automobilistici.Oltre ad essere una soluzione economicamente vantaggiosa per lo stoccaggio e il trasporto dell’energia, l’idrogeno offre un modo efficace per ridurre le emissioni di carbonio nel trasporto a lungo raggio, nei settori dei prodotti chimici, del ferro e dell’acciaio, per cui attualmente non sono disponibili altre materie prime alternative pulite.

Sfortunatamente, i processi per l’assemblaggio e la produzione di elettrolizzatori e celle a combustibile tendono ad essere lenti, costosi e richiedono molta manodopera. Da un punto di vista tecnico, gli elettrolizzatori consentono la produzione di idrogeno verde per applicazioni nella mobilità e in altri settori, mentre le celle a combustibile generano elettricità dall’idrogeno e vengono utilizzate principalmente per la mobilità.

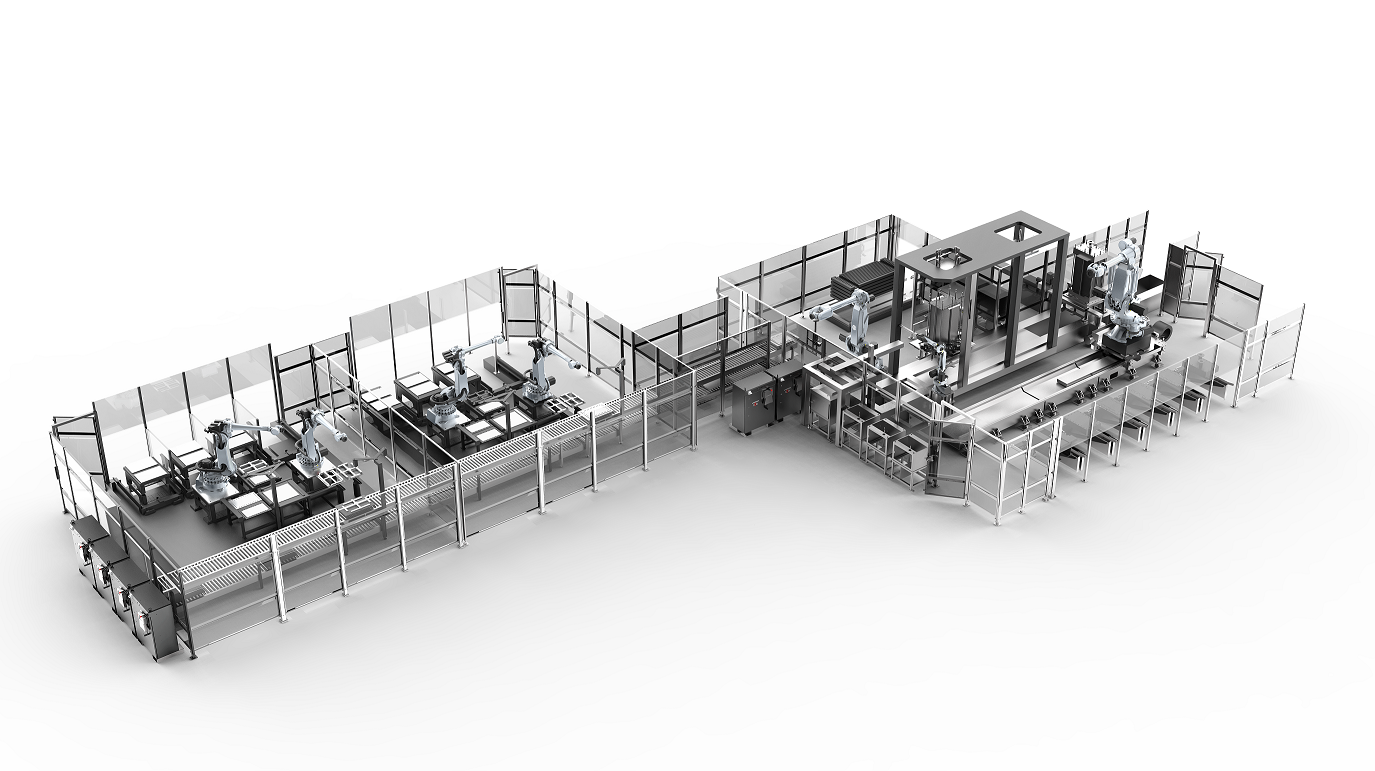

Con l’obiettivo di contribuire a velocizzare la realizzazione e l’implementazione di queste tecnologie, Comau sta lavorando per industrializzare la loro produzione, attraverso lo sviluppo di un portafoglio proprietario di soluzioni in grado di automatizzare le principali fasi produttive, tra cui la preparazione e l’impilamento delle celle, la saldatura, i test di tenuta e altro ancora. Ciò consentirà ai fornitori di energia di aumentare i volumi di produzione, migliorando al contempo la qualità dei processi ad alta precisione richiesti. Secondo stime interne, ciò aiuterà inoltre a ridurre i costi di produzione fino al 20%.

In questo contesto, l’automazione è importante per diversi motivi, nonostante il volume relativamente basso delle celle a combustibile rispetto alle batterie (proiezioni interne mostrano che la domanda globale di celle a combustibile dovrebbe raggiungere le 200.000 unità nel 2026, mentre una nuova Gigafactory in Germania, solo per fornire un esempio concreto, è in grado di produrre pacchi batteria per oltre 500.000 veicoli all’anno). Il primo motivo è legato all’architettura di una cella a combustibile. Il nucleo, noto come pila di celle a combustibile, è costituito da centinaia di elementi ripetuti (100-300 celle per pila), mentre le celle stesse sono composte da diversi strati, da 2 a 4 per cella, in base alla nostra esperienza attuale. Questa ripetizione intrinseca è un fattore chiave per l’automazione, in quanto determina tempi ciclo di 1-10 secondi per strato (a seconda del prodotto e della produttività dell’impianto) durante i quali ogni strato viene prelevato, verificato in qualità e posizionato correttamente nella pila.

Gli elevati livelli di precisione e qualità richiesti durante il processo di assemblaggio è un altro motivo per cui l’automazione può contribuire a migliorare la produzione di celle a combustibile. Innanzitutto, ogni cella deve essere allineata entro una tolleranza di 0,1 mm e ogni componente e strato viene sottoposto a un controllo di qualità per verificare la presenza di difetti superficiali e geometrici. La maggior parte dei produttori richiede la completa tracciabilità del processo e, finché la pila non viene sigillata, molte celle a combustibile richiedono il rigoroso rispetto degli standard relativi alle camere bianche. Inoltre, le procedure di test delle celle a combustibile sono piuttosto ampie, poiché devono considerare sia le perdite che le operazioni elettriche, con alcune delle prove di tenuta eseguite ad alte velocità.

Tuttavia, l’automazione non si limita alla robotizzazione del processo di assemblaggio. Anche la digitalizzazione svolge un ruolo cruciale, in quanto la raccolta delle informazioni in ogni fase del processo (controlli di qualità, ispezioni visive, parametri sul campo) è vitale per creare un database utile per analisi dettagliate. In questo modo, i produttori possono disporre delle informazioni di cui hanno bisogno per adattare le dinamiche di lavoro , perfezionare il prodotto e, possibilmente, creare un processo di assemblaggio più intelligente, più efficiente e meno complesso.

Problemi e opportunità simili valgono anche per gli elettrolizzatori dato che, in molti casi, il processo di montaggio è sostanzialmente analogo a quello delle celle a combustibile. Il tempo ciclo è meno impegnativo, poiché i volumi sono molto più bassi (secondo stime interne, nel 2026 la produzione globale di elettrolizzatori dovrebbe essere 10 volte inferiore rispetto a quella delle celle a combustibile), ma le dimensioni, i pesi e il numero di strati per cella sono molto più elevati. Un elettrolizzatore alcalino, ad esempio, può pesare più di 40 tonnellate, con celle che misurano 1,5 metri di diametro, composte da più strati rispetto alle celle a combustibile.

Dato che l’automazione è relativamente nuova in questo settore, i produttori devono affrontare molteplici sfide; ad esempio, capire come gestire e allineare con precisione alcune componenti ad alta velocità (guarnizioni, membrane, tessuti e reti metalliche) . Per affrontare queste sfide, Comau ha avviato diversi test di laboratorio e collaborazioni sul campo con i clienti. L’azienda sta inoltre mettendo a disposizione molte delle competenze e delle capacità acquisite fornendo linee di assemblaggio per il Body-in-White, moduli batteria e pacchi batteria, insieme a tecnologie specifiche, come la saldatura laser e a resistenza, l’ispezione visiva, i test di tenuta e l’assemblaggio ad alta velocità, per progettare soluzioni dedicate.

Secondo l’Agenzia Europea per l’Ambiente, più di un quarto delle emissioni totali di CO2 in Europa proviene dal settore dei trasporti. Il passaggio a veicoli a basso consumo di carburante alimentati da fonti rinnovabili è un modo concreto per ridurre le emissioni di gas serra e per avvicinarsi all’obiettivo comunitario di decarbonizzazione totale della mobilità. Il raggiungimento di questo traguardo richiederà competenze sempre più avanzate e una costante innovazione tecnologica da parte degli operatori del settore che contribuiscono alla catena del valore dell’idrogeno. E anche se si può affermare che automatizzare quello che tradizionalmente era un processo di produzione manuale è una delle maggiori sfide per l’approvvigionamento di idrogeno verde, è altrettanto importante l’attenta gestione dell’intero ciclo di vita del processo industriale, dalla progettazione concettuale ai servizi di produzione e consulenza. In questo caso, ad esempio, l’approccio di ingegneria simultanea di Comau è fondamentale per aiutare i clienti a progettare i loro prodotti in modo più facile e conveniente quando li assemblano in modo automatizzato.

All’inizio di quest’anno Comau si è aggiudicata uno dei primi progetti nel campo delle celle a combustibile a idrogeno, per la Shanghai Hydrogen Propulsion Technology (SHPT) in Cina, una controllata di SAIC Motor, per fornire una linea di produzione avanzata per l’impilamento di celle a combustibile a idrogeno P4. Dotata di una tecnologia proprietaria di impilamento multi-asse ad alta velocità e ad alta precisione, questa soluzione innovativa esegue contemporaneamente una serie di operazioni di impilamento delle batterie in base ai poli per gestire il prelievo, la scansione del codice, il posizionamento secondario e il caricamento del guscio entro un tempo di 4 secondi. Analogamente, l’azienda ha recentemente implementato nell’area EMEA un impianto che assembla celle a combustibile per veicoli leggeri e commerciali e collabora con i principali produttori di vari settori, in altre regioni, per supportare i loro piani di sviluppo e di industrializzazione dei prodotti attraverso la fornitura di servizi di consulenza e tecnologie dedicate.

Sulla base di stime interne, Comau prevede che in quest’ambito il mercato dell’elettrificazione crescerà in modo esponenziale, da poche migliaia di unità di celle a combustibile installate nel 2020 a 1,2 milioni di unità entro il 2030, equivalenti ad oltre 100 GW di energia proveniente dall’idrogeno. Per sostenere tale domanda, devono avvenire due cose: il numero di produttori dovrà aumentare e i tempi ciclo dovranno diminuire. Alcuni dei produttori più famosi a livello mondiale stanno già pianificando un aumento di dieci volte della produttività a lungo termine, da 2 secondi circa per cella dello stato attuale a 0,2 secondi per cella per il futuro. Per raggiungere questo obiettivo, tuttavia, l’automazione dovrà cambiare in modo significativo. Se l’odierno stato dell’arte per la costruzione di pile prevede l’impiego di robot ad alta velocità e basso carico utile, entro 5 anni circa il mercato dovrà prevedere processi più veloci e l’utilizzo delle prime macchine impilatrici (simili alle apparecchiature roll-to-roll utilizzate nell’imballaggio, nell’elettronica e nella produzione di tecnologie agli ioni di litio). In tutti i casi, l’obiettivo resta lo stesso: velocizzare la produzione di energia sicura e priva di emissioni e ridurre i costi di produzione delle celle a combustibile e degli elettrolizzatori.