La mobilità del futuro ha come obiettivo l’impatto zero. Ai fornitori di tecnologie è affidato il compito di produrre in modo sempre più efficiente sistemi per la realizzazione di batterie ed e-drive all’avanguardia e sostenibili. Importanti aziende europee, così come Comau sono impegnate insieme al raggiungimento di questo obiettivo. L’azienda infatti sta realizzando numerosi progetti innovativi nel campo dell’elettrificazione, a livello mondiale.

La transizione energetica ed ecologica nel settore dei trasporti sta diventando realtà. In linea con gli La transizione energetica nel settore dei trasporti sta diventando realtà. In linea con gli obiettivi di decarbonizzazione dell’Unione, la Commissione europea ha infatti adottato il pacchetto di proposte legislative “Fit for 55”, con cui mira a ridurre del 55% le emissioni di gas a effetto serra dei veicoli entro il 2030 e del 100% entro il 2050. L’elettrificazione rappresenta quindi il futuro della mobilità e incentivare una produzione più efficiente e sostenibile di batterie e motori elettrici è, senza dubbio, una delle sfide più importanti per le aziende attive nelle diverse fasi produttive dell’industria automobilistica e dei trasporti. Tra queste, recita un ruolo da protagonista Comau: la controllata del gruppo Stellantis, ha maturato una consolidata esperienza nel settore automobilistico e sta applicando questo know-how ai settori correlati che beneficiano di soluzioni di automazione innovative. Comau ha il suo centro direzionale a Torino e opera in 13 Paesi nel mondo, con 6 centri di innovazione, 5 digital hub e 9 stabilimenti per un totale di 4.000 dipendenti.

Soluzioni avanzate per la produzione di batterie

Le opzioni tecnologiche per l’alimentazione delle vetture basate sull’utilizzo di batterie agli ioni di litio sono in costante evoluzione. Per far fronte all’estrema variabilità del mercato, le case automobilistiche richiedono soluzioni di produzione flessibili per celle, moduli e diversi tipi di batterie. Sia in progetti finanziati dall’UE, sia per i clienti in Europa, Asia e Stati Uniti, Comau è attiva nella consulenza, progettazione e fornitura di sistemi per la produzione e l’assemblaggio di moduli batteria e pacchi con celle prismatiche, cilindriche e a sacchetto, a livello di prototipo e per la produzione su larga scala. Innovazione, sostenibilità ed efficienza giocano sempre un ruolo centrale, come dimostra Leclanché, produttore svizzero di celle agli ioni di litio e soluzioni di accumulo di energia.

Comau ha sviluppato per l’azienda svizzera una linea produttiva automatizzata per realizzare moduli batteria agli ioni di litio per il settore navale, permettendo in questo modo di aumentare di sei volte la loro capacità di lavoro, automatizzare complessi processi manuali e ridurre i costi operativi fino al 20%.Cercando di anticipare le tendenze tecnologiche che andranno a orientare il mondo dell’elettrificazione, grazie alla sua propensione all’innovazione e alla sperimentazione di soluzioni all’avanguardia, Comau sta collaborando con produttori di batterie, sviluppatori di tecnologia e centri di ricerca internazionali per l’industrializzazione dei processi di produzione di celle di nuova generazione. In particolare, attraverso la fornitura di impianti e con servizi di consulenza ingegneristica, Comau sta lavorando con Ilika – specializzata nella produzione di batterie allo stato solido – per aumentare la capacità produttiva del suo laboratorio in UK, portandola da 1kWh a 10kWh alla settimana, con l’obiettivo di aiutare l’azienda a passare dalla prototipazione alla produzione in serie.

Dalle batterie ai sistemi di trasmissione per eV

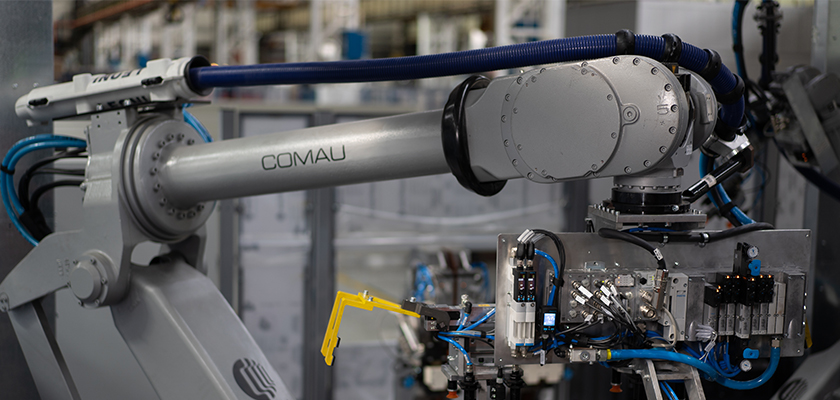

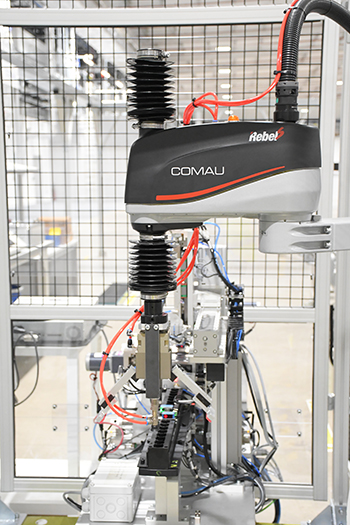

Comau è impegnata anche in importanti progetti nel campo dello sviluppo di sistemi di trasmissione per le vetture elettriche e ibride, come il progetto con Geely Automobile Holdings in Cina. Comau ha progettato e implementato una linea di assemblaggio automatizzata per e-drive, integrata nello stabilimento dell’azienda a Ningbo, in Cina. La linea si basa su un sistema automatizzato e flessibile che consente di assemblare rotori a magneti permanenti, cambi e trasmissioni elettroniche, gestendo anche il controllo qualità e i test automatizzati sul prodotto finale. Questa innovativa soluzione ha permesso all’azienda di aumentare il tasso di automazione dell’impianto dal 40% all’80%, permettendole al contempo di ottenere una capacità di lavoro su vasta scala, di 120 mila unità all’anno. Con grande impegno Comau è attivamente coinvolta in importanti collaborazioni internazionali per la progettazione, costruzione e installazione di linee di produzione per motori elettrici e per la trasmissione, oltre che per l’assemblaggio per statori – che vanno dalla piccola serie alla produzione su scala industriale, per avvicinarsi un passo alla volta all’obiettivo della mobilità a zero emissioni.

Tecnologie per la mobilità del futuro

Comau collabora con i principali costruttori automobilistici mondiali, supportandoli nella realizzazione di processi produttivi efficaci e flessibili, fornendo al tempo stesso tecnologie innovative per veicoli Comau collabora con i principali costruttori automobilistici mondiali, supportandoli nella realizzazione di processi produttivi efficaci e flessibili, fornendo al tempo stesso tecnologie innovative per veicoli tradizionali, ibridi ed elettrici. Nel suo headquarter di Grugliasco (Torino) Comau ha realizzato un innovativo Laser Lab per supportare le aziende nella progettazione, nell’implementazione e nell’ottimizzazione di processi laser per applicazioni di assemblaggio delle batterie elettriche.

Ad oggi, sono stati assemblati al suo interno più di 200 prototipi di batterie elettriche. Grazie a questo centro tecnologico Comau è in grado di aiutare le aziende ad aumentare la capacità, la velocità e il valore della propria produzione, supportandole nell’offerta di soluzioni sempre più competitive nel campo dell’elettrificazione. Nella sua sede centrale, Comau ospita inoltre il Battery Cell Global Competence Center, destinato allo studio e allo sviluppo di innovativi sistemi e tecnologie per la produzione in serie di celle e nel quale viene fornito supporto diretto ai clienti per la definizione e l’ottimizzazione del processo di lavoro. A quest’ultimo si aggiungono un e-Motors Competence Center e un Battery Competence Center (per pacchi e moduli batterie), che oggi consentono all’azienda di coprire con team specifici e dedicati tutta la catena produttiva di una vettura elettrica. Comau da tempo è partner del Mirafiori Battery Lab, grazie alle sue competenze nei processi di assemblaggio, supportando Stellantis nelle attività di co-design e attraverso la fornitura di sistemi di produzione nello stabilimento.

Il valore aggiunto del network

Comau è entrata a far parte di tre importanti consorzi internazionali – l’European Battery Alliance, la Batteries European Partnership Association e la European Technology and Innovation Platform – per promuovere l’espansione del settore europeo delle batterie. Comau collabora anche con il UK Battery Industrialization Centre (UKBIC), per ideare e implementare una linea semi-automatica per l’assemblaggio di moduli batterie e pacchi batterie, che avrà l’obiettivo di ampliare e rafforzare il mercato britannico dell’elettrificazione. Comau ha fornito tutta la tecnologia e il know-how necessari per gestire l’intero processo di lavorazione dei moduli e dei pacchi batterie, dalla preparazione delle celle cilindriche e dall’impilamento delle celle pouch, fino all’assemblaggio del pacco batterie. Il know-how di Comau nella produzione e nell’installazione di impianti fotovoltaici e di turbine eoliche, le ha permesso di collaborare con l’associazione WindEurope, per favorire l’impiego di queste tecnologie. Un’attività a favore dell’utilizzo di fonti energetiche rinnovabili, che si aggiunge anche alla sperimentazione di soluzioni per l’automazione nel settore dell’idrogeno.

Promuovere una transizione sostenibile

Affinché la transizione energetica sia realmente sostenibile non è solo necessario produrre in modo efficiente tecnologie all’avanguardia per l’elettrificazione, ma anche gestire l’impatto ambientale collegato al fine vita delle batterie stesse. Per questo Comau ha aderito al “Progetto rigenerazione batterie” promosso dalla onlus Class e da Cobat, piattaforma di servizi per l’economia circolare, con l’obiettivo di promuovere una filiera italiana per il riciclo e il riuso delle batterie al litio. Al suo interno, Comau, insieme ad altre società attive nel campo dell’elettrificazione, enti di ricerca, università e istituzioni, si impegna a identificare soluzioni per il riutilizzo delle batterie dei veicoli, contribuendo ad alimentare la costruzione di una catena del valore sostenibile e circolare. Nell’ambito dell’iniziativa, Comau si occupa dello sviluppo di soluzioni automatizzate per il disassemblaggio e il ri-assemblaggio dei pacchi e moduli batteria nel rispetto degli standard di sicurezza, dando il proprio supporto anche alle attività di progettazione dei nuovi pacchi batteria.

Sviluppare nuove competenze del futuro

Per essere in grado di accogliere le necessità di un mercato in continua evoluzione anche nel campo Per essere in grado di accogliere le necessità di un mercato in continua evoluzione anche nel campo dell’elettrificazione, Comau ha intrapreso un importante percorso di upskilling e reskilling delle proprie risorse interne attraverso un progetto seguito e organizzato con il coinvolgimento della sua Academy.

L’obiettivo è migliorare e rafforzare le competenze di selezionati team interni, grazie a un percorso di formazione specificamente progettato per rispondere alle diverse sfide che i clienti si troveranno ad affrontare nel settore della mobilità elettrica del futuro. Il programma E-Skill, giunto alla sua seconda edizione, partita nell’autunno 2021 e in fase di conclusione, ha previsto oltre 18.500 ore di formazione, erogate sia in presenza che online, coinvolgendo una platea di oltre 700 dipendenti Comau – tra nuovi assunti, impiegati, manager, operai e tecnici.