Une approche complète de l’intégration des systèmes

Quelle que soit la complexité de vos besoins d’usinage, notre expertise en matière de systèmes et de technologies orientés vers les résultats peut vous aider à être rapidement performants. Nous avons la compétence de développer n’importe quel processus d’usinage, et pouvons assurer une productivité, une flexibilité et une qualité à long terme grâce à une vaste gamme de produits modulaires couvrant l’intégralité de la chaîne de production. Nous offrons en particulier une gamme complète d’équipements d’assemblage et de test intégrés au processus d’usinage, garantissant aux processus d’usinage et d’assemblage une qualité constante pendant toute la durée de vie de votre équipement.

Expérience mondiale

Systèmes intégrés et solutions clés en main

Support local

Des services modulaires adaptés à votre entreprise

Notre expertise

- Ingénierie des processus

- Modules d’usinage, divers équipements

- Architecture des systèmes

- Automatisation

- Logistique et simulation des flux de travail du TRS (Taux de rendement synthétique)

Vos besoins

- Qualité absolue

- Réduction du coût du cycle de vie

- Flexibilité

Vos avantages

- Gestion facilitée de l’interface

- Qualité des processus garantie

- Efficacité élevée des systèmes

Équipements divers

Nous sommes en mesure d’assurer une productivité, une flexibilité et une qualité à long terme grâce à une vaste gamme d’équipements divers, incluant notamment des équipements d’assemblage et de test intégrés au processus d’usinage. Nous nous chargeons également des activités allant du marquage à l’inspection finale en passant par la manutention et la logistique, et intégrons les opérations externalisées pour offrir des systèmes clés en main incluant l’affûtage, le nettoyage et la mesure. En d’autres termes, nous offrons des solutions intégrées capable de s’adapter totalement à tous vos besoins de fabrication, aujourd’hui comme demain.

Pourquoi

- Pour gérer l’ensemble des processus via un seul et unique fournisseur

- Pour réduire les coûts de gestion des projets (site de mise en service unique, logistique des pièces d’essai)

- Pour améliorer la cohérence des processus d’usinage et d’assemblage

Quoi

- Une gamme complète de solutions d’assemblage et de test

- Des solutions robotique pour une flexibilité élevée

- Des solutions adaptées à tout type de processus, qu’il soit manuel ou automatique

Valeur ajoutée pour le client

- Un seul fournisseur pour les processus d’usinage et d’assemblag

- Réduction de la logistique des pièces d’essai

- Qualité des processus

- Haut niveau de flexibilité et de réutilisation possible

Listes des équipements divers proposés par Comau

- Station d’assemblage par guide et siège

- Test de fuites (intermédiaire et final)

- Station d’assemblage des billes en acier/obturateurs/goujons

- Assemblage des chapeaux/plaques d’assise/châssis en échelle

- Station de marquage

- Inspection finale

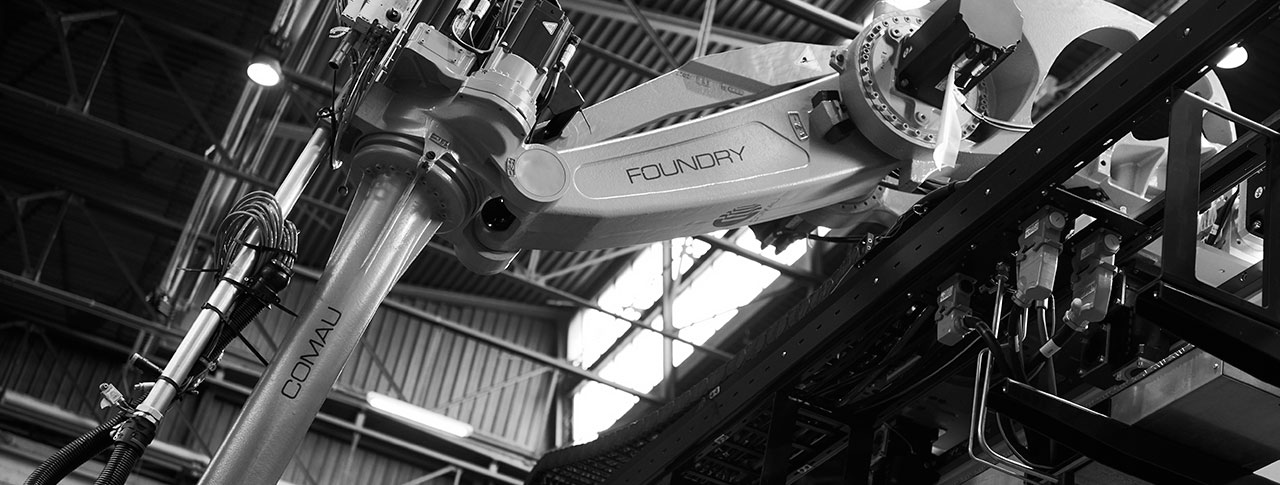

Automatisation

Pourquoi

- Pour gérer l’intégralité des processus via un seul et unique fournisseur

- Pour faciliter la communication entre les interfaces

- Pour s’adapter aux exigences de votre niveau de production

- La logistique de la ligne de production est la colonne vertébrale du système

Quoi

- Une gamme de solutions pour votre ligne de production

- Fourniture et intégration des robots

- Ingénierie et fourniture de systèmes de préhension et d’automatisation d’atelier spécifique

- Mise en service virtuelle

Valeur ajoutée pour le client

- Un seul fournisseur de solutions clés en main maîtrisant la logistique et les interfaces

- TRS amélioré

- Haut niveau de flexibilité et de réutilisation possible

- Validation anticipée des outils neufs ou réoutillés via une mise en service virtuelle

Mise en service virtuelle : la première étape de la transformation numérique

La mise en service virtuelle consiste à utiliser des outils de simulation 3D pour tester les modifications apportées à l’usine avant que ces modifications ne prennent réellement effet au sein de l’usine physique. Cette technologie permet d’éviter les risques de temps d’arrêt et les coûts associés, tout en réduisant les problèmes de démarrage potentiels et en accélérant la mise en œuvre des systèmes.

Cette technologie permet de vérifier et de valider les modifications apportées à l’usine, de bâtir un système avant que les nouveaux projets ne soient validés, mais aussi d’utiliser un simulateur pour former les équipes opérationnelles et de maintenance après la mise en service ou pour planifier des modifications ultérieures (dans ce cas par des experts techniques).