L’hydrogène, vecteur d’énergie fiable et très efficient, bénéficie d’une position idéale pour promouvoir l’adoption des énergies renouvelables dans le monde entier et contribuer à répondre à différents défis énergétiques majeurs. Cette source d’énergie sûre et zéro émission peut alimenter les véhicules particuliers, les minibus, les autobus de transport urbain et interurbain, les camions, les locomotives, les chariots élévateurs, les caravanes et convenir à bien d’autres applications. Les technologies des piles à hydrogène peuvent aussi s’appliquer à la production d’électricité décentralisée et à la cogénération, ainsi qu’à la navigation, à l’aviation et à des secteurs autres que celui de l’automobile.

L’hydrogène constitue non seulement une solution rentable de stockage et de transport de l’énergie, mais aussi un moyen efficace de réduire les émissions de carbone dans des domaines comme le transport longue distance, les produits chimiques, le fer et l’acier, pour lesquels il n’existe pas, à l’heure actuelle, d’autres solutions de matières premières propres.

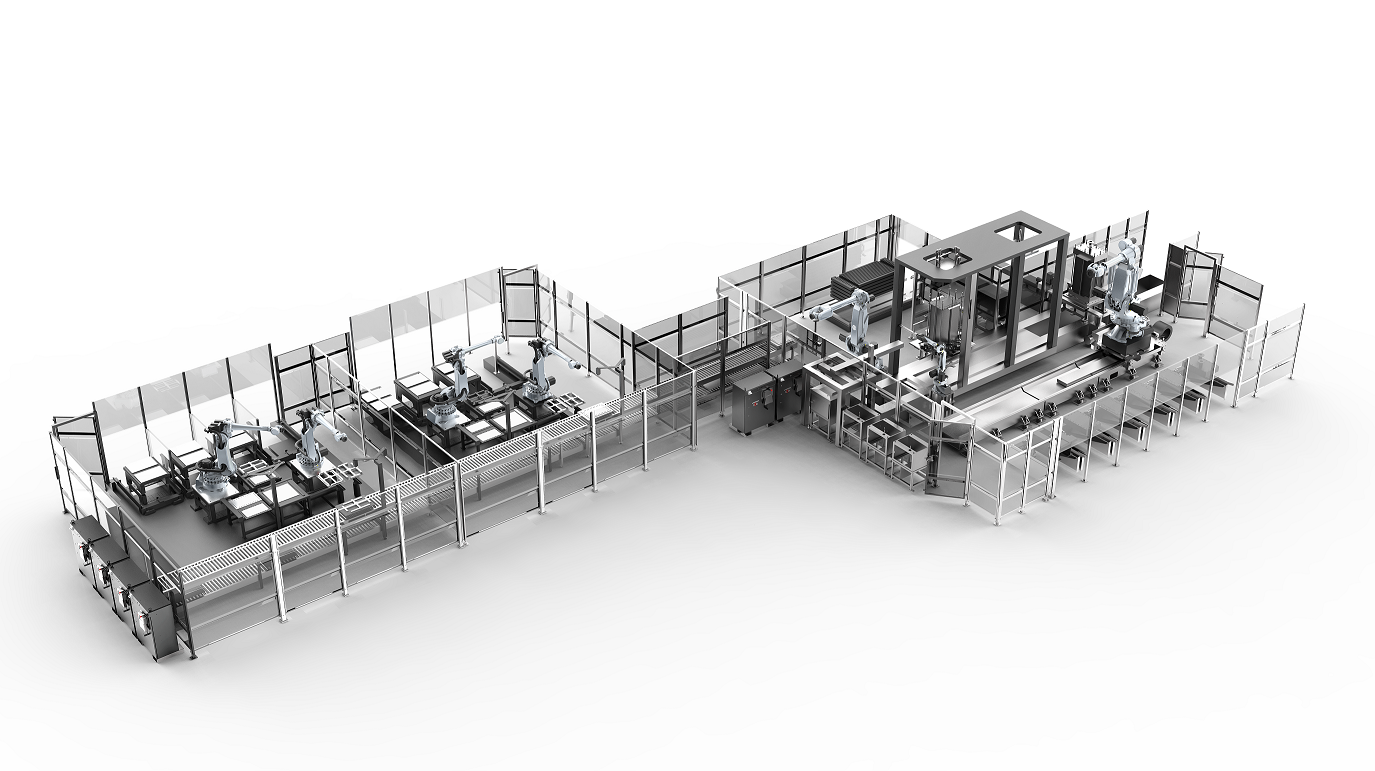

Cependant, l’assemblage et la production d’électrolyseurs et de piles à combustible sont en général des processus lents, coûteux et gourmands en main-d’œuvre. Du point de vue technique, les électrolyseurs permettent de produire de l’hydrogène propre destiné à des applications dans les secteurs de la mobilité, mais aussi dans d’autres secteurs, alors que les piles à combustible produisent de l’électricité à partir d’hydrogène et seront essentiellement utilisées pour la mobilité. Afin de favoriser la production et la commercialisation de ces technologies à plus grande échelle, Comau s’efforce d’industrialiser la fabrication et de fournir un éventail de solutions permettant d’automatiser les principales étapes de production, notamment la préparation des cellules, l’empilage, la compression, le soudage, les tests d’étanchéité, etc. Les fournisseurs d’énergie pourront ainsi augmenter leurs volumes de production tout en améliorant la qualité du processus de haute précision. De même, les coûts de production pourraient diminuer de 20 %, selon des estimations internes.

Cette automatisation revêt une importance capitale, pour différentes raisons, et ce malgré le volume relativement faible des piles à combustible par rapport aux batteries (des projections internes montrent que la demande mondiale devrait atteindre 200 000 piles à combustible en 2026, alors qu’une nouvelle gigafactory en Allemagne – pour ne citer qu’un exemple concret – peut produire des blocs de batteries pour plus de 500 000 véhicules par an). La première de ces raisons tient à l’architecture d’une pile à combustible. Le noyau, appelé stack ou empilement de pile à combustible, est constitué de centaines d’éléments répétés (de 100 à 300 cellules par stack), les cellules elles-mêmes étant composées de plusieurs couches, de 2 à 4 par cellule, conformément à l’expérience acquise à ce jour. Cette répétition est un facteur déterminant de l’automatisation, car elle permet d’obtenir des temps de cycle de 1 à 10 secondes par couche (selon le produit et la productivité du site) au cours desquels chaque couche est prélevée, contrôlée sur le plan de la qualité et placée correctement dans la pile.

Autre raison pour laquelle l’automatisation peut contribuer à améliorer la fabrication des piles à combustible : les niveaux élevés de précision et de qualité requis pendant le processus d’assemblage. En premier lieu, il faut aligner chaque cellule avec une marge de tolérance de 0,1 mm et contrôler la qualité de chaque composant et de chaque couche afin de détecter les défauts de surface et de géométrie. La plupart des fabricants exigent une traçabilité complète du processus et, tant que la pile n’a pas été scellée, les normes de salle blanche s’appliquent à de nombreuses piles à combustible. De plus, les procédures d’essai correspondantes sont relativement poussées dans la mesure où elles doivent englober à la fois les fuites et les fonctions électriques, certains des essais de fuite étant effectués à des vitesses élevées.

Toutefois, l’automatisation ne se limite pas à la robotisation du processus d’assemblage. La numérisation joue aussi un rôle primordial, car le stockage des informations à chaque étape du processus (contrôles de qualité, inspections visuelles, paramètres sur le terrain) s’avère essentiel pour créer une base de données en vue d’une analyse détaillée. Les fabricants peuvent ainsi disposer des informations dont ils ont besoin pour affiner la dynamique, améliorer le produit et, si possible, mettre au point un processus d’assemblage plus intelligent, plus efficace et moins complexe.

Les électrolyseurs présentent des problèmes et des possibilités similaires et, dans de nombreux cas, le processus d’assemblage ressemble beaucoup à celui des piles à combustible. Le temps de cycle est moins exigeant car les volumes sont nettement inférieurs (des estimations internes prévoient qu’en 2026 la production mondiale d’électrolyseurs sera 10 fois inférieure à celle des piles à combustible), mais les dimensions, le poids et le nombre de couches par cellule sont bien plus élevés. Ainsi, un électrolyseur alcalin peut peser plus de 40 tonnes et ses cellules, qui comprennent davantage de couches que les piles à combustible, peuvent mesurer 1,5 mètre de diamètre.

L’automatisation étant relativement nouvelle dans ce secteur, les fabricants doivent relever de nombreux défis, comme la manipulation et l’alignement précis de composants souples (joints, membranes, tissus et mailles métalliques) à des vitesses élevées. Pour répondre à ces défis, Comau a lancé plusieurs tests en laboratoire et entamé des partenariats avec des clients sur le terrain. Afin de concevoir ses propres solutions dédiées, l’entreprise exploite aussi bon nombre de compétences et d’aptitudes acquises lors de la fourniture de lignes d’assemblage de caisses en blanc, de modules de batteries et de packs de batteries, ainsi que des technologies spécifiques comme le soudage par résistance et laser, l’inspection visuelle, les tests d’étanchéité et l’assemblage à grande vitesse.

Selon l’Agence européenne pour l’environnement, le secteur des transports est à l’origine de plus d’un quart des émissions totales de CO2 en Europe. L’adoption de véhicules à haut rendement énergétique alimentés par des sources renouvelables est un moyen concret de réduire les émissions de gaz à effet de serre et de se rapprocher de l’objectif fixé par l’UE en matière de décarbonisation totale de la mobilité. Cet objectif exige des compétences de plus en plus pointues et une innovation technologique constante de la part des opérateurs industriels qui interviennent dans la chaîne de valeur de l’hydrogène. De plus, même si l’on peut affirmer que l’automatisation d’un processus de fabrication traditionnellement manuel est l’un des plus grands défis de l’approvisionnement en hydrogène propre, la gestion attentive du cycle de vie complet du processus industriel, de l’ingénierie conceptuelle à la fabrication et aux services de soutien, est tout aussi importante. En l’occurrence, par exemple, l’approche de Comau en ce qui concerne l’ingénierie simultanée joue un rôle essentiel car elle permet d’aider ses clients à concevoir leurs produits de sorte qu’il soit plus facile et rentable de les assembler en mode automatisé.

En début d’année, Comau a remporté son premier projet dans ce domaine en Chine, auprès de Shanghai Hydrogen Propulsion Technology (SHPT), filiale de SAIC Motor, portant sur la fourniture d’une ligne de production avancée pour une pile à combustible à hydrogène P4. Cette solution innovante, dotée d’une technologie propriétaire d’empilement multi-axes à grande vitesse et de haute précision, effectue simultanément une série d’opérations d’empilement de pièces polaires pour gérer la prise en charge, la lecture de codes, le positionnement secondaire et le chargement de la coque en 4 secondes. De même, l’entreprise a récemment mis en œuvre un projet dans la région EMEA, qui consiste à assembler des piles à combustible pour les véhicules légers et utilitaires. Dans d’autres régions, elle a établi des partenariats avec d’importants fabricants de différents secteurs pour accompagner leurs plans de développement et d’industrialisation de produits via des services technologiques et de conseil.

Selon des estimations internes, Comau prévoit une croissance exponentielle du marché, qui passera de quelques milliers de piles à combustible installées en 2020 à 1,2 million en 2030, soit l’équivalent de plus de 100 GW d’énergie hydrogène.

Deux conditions doivent être réunies pour répondre à une telle demande : il faut accroître le nombre de fabricants et réduire les temps de cycle. En effet, certains fabricants parmi les plus réputés au monde prévoient déjà de multiplier par dix leur productivité à long terme, passant ainsi d’environ 2 secondes par cellule actuellement à 0,2 seconde par cellule à l’avenir. Pour y parvenir, toutefois, l’automatisation devra évoluer de manière significative. L’état actuel de la technique en matière de construction d’empilements se caractérise par des robots à grande vitesse et à faible charge utile mais, d’ici cinq ans environ, le marché va évoluer vers des processus accélérés et les premières machines à empilement (semblables aux équipements roll-to-roll utilisés dans les secteurs de l’emballage, de l’électronique et de la fabrication de batteries li-ion). Dans tous les cas, l’objectif est le même. Accélérer la production d’une énergie fiable et zéro émission, ainsi que réduire le coût de fabrication des piles à combustible et des électrolyseurs.