Étant donné les progrès rapides de la technologie hybride et l’importance accordée aux nouvelles politiques énergétiques dans le monde entier, les constructeurs automobiles explorent de nouvelles possibilités pour réduire les émissions et la consommation de carburant des véhicules hybrides. La transmission hybride dédiée (DHT, Dedicated Hybrid Transmission) facilite le développement du marché des hybrides, car elle n’entraîne pas de longue immobilisation des véhicules pendant la recharge, ce qui améliore l’expérience utilisateur. Cette technologie permet également l’utilisation simultanée d’un moteur électrique et d’un moteur à essence, ainsi qu’un partage efficace de la puissance entre eux. Les véhicules hybrides équipés de DHT surpassent même les véhicules à essence traditionnels en termes de performances, rendement énergétique et réduction des émissions.

HYCET, filiale à 100 % de Great Wall Motor, est un acteur central de la technologie hybride et se focalise principalement sur les dispositifs des systèmes de transmission. Afin d’augmenter sa capacité de production du système DHT L.E.M.O.N. face à une demande croissante du marché, l’équipe d’ingénierie d’HYCET a chargé Comau de concevoir et développer une solution automatisée à grande vitesse qui garantisse, en plus de l’efficience et de l’évolutivité de la production, la qualité absolue des produits.

« La technologie DHT d’HYCET se situe à la pointe de l’innovation dans le secteur des véhicules hybrides et assure des performances exceptionnelles au système DHT de Great Wall Motor. Grâce à ses capacités de conception et d’ingénierie, notre partenaire technologique Comau est extrêmement bien positionné dans ce domaine. Tout au long de la mise en œuvre, Comau a respecté le calendrier du projet, malgré les effets récurrents de la pandémie, et a assuré la qualité constante de la production. Cette stabilité est essentielle pour nos objectifs de production. Elle nous permet de répondre à la demande du marché et de maintenir une efficience optimale de la fabrication. »

Wu Hongchao, vice-président de HYCET Technology Co., Ltd.

Défi

Au début de l’année 2021, HYCET a commencé à rechercher un partenaire fiable pour industrialiser son système DHT L.E.M.O.N. Hybrid, développé en interne, et le produire à grande échelle. La mission d’HYCET étant de stimuler l’innovation relative aux véhicules hybrides et d’établir des bases solides pour que le groupe Great Wall Motor puisse effectuer sa transition vers les nouvelles énergies, l’entreprise a confié le projet à Comau, qui a su faire valoir son expertise approfondie et ses nombreuses innovations dans le domaine de l’électromobilité.

Comau avait pour tâche de concevoir une chaîne d’assemblage automatisée à grand volume, capable de répondre à de strictes exigences de précision et de qualité des produits, essentielles à l’intégration, l’intelligence et l’adaptabilité élevées du système DHT L.E.M.O.N.

De plus, la chaîne d’assemblage devait être fondamentalement souple et évolutive, afin de s’adapter aux modifications et versions futures des produits. Par conséquent, Comau devait à la fois répondre aux présentes exigences de production et se préparer à leur évolution.

Dans le même temps, étant donné l’environnement très concurrentiel d’HYCET, Comau devait aider son client à atteindre ses objectifs stratégiques de part de marché. L’équipe devait donc améliorer la chaîne de production et permettre à HYCET d’augmenter le nombre de ses livraisons, au vu de la demande croissante de DHT L.E.M.O.N., tout en garantissant la qualité des produits.

Solution

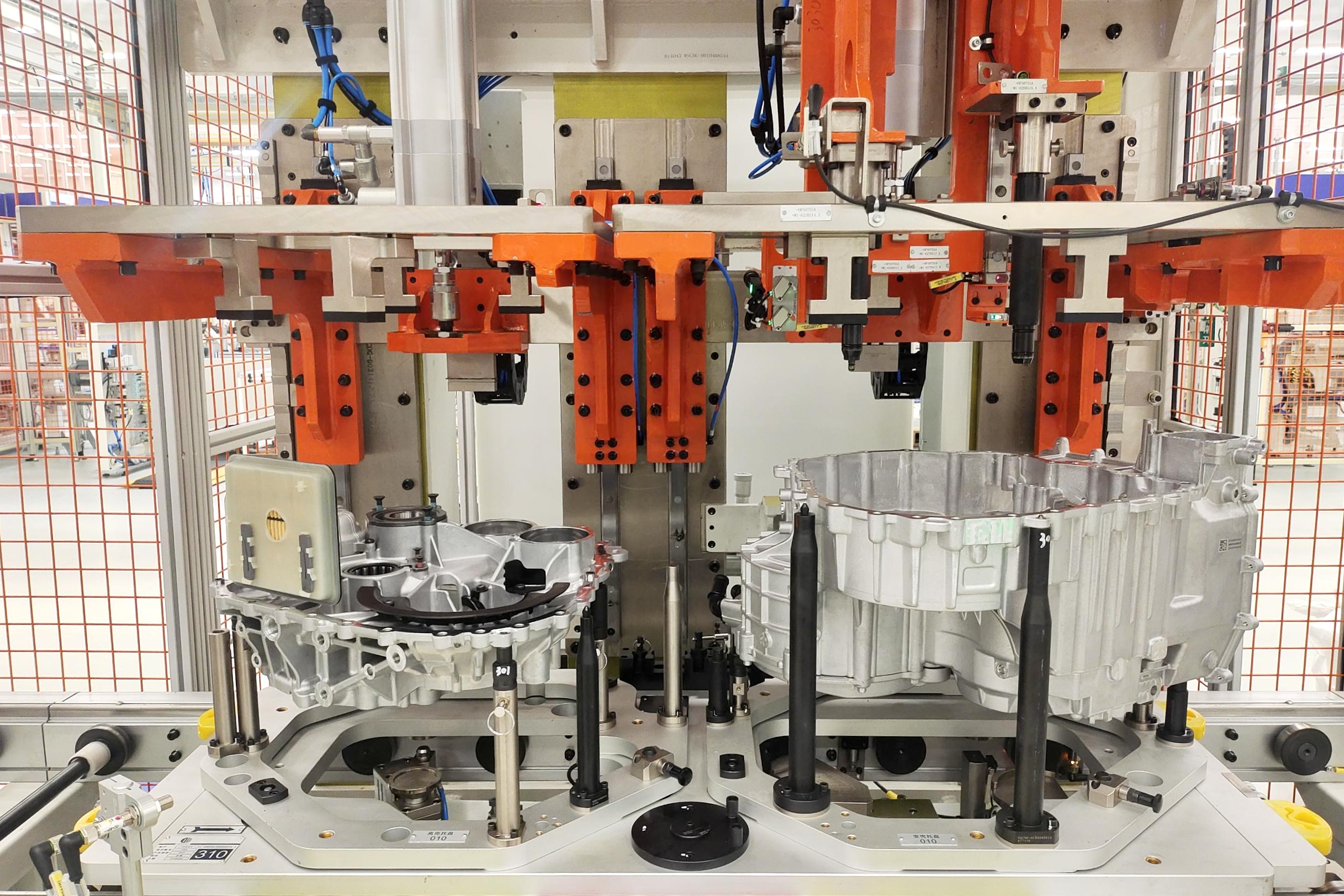

Le projet d’assemblage de DHT se compose de six chaînes de production. Comau a entièrement conçu et mis en place tous les composants nécessaires, incluant les chaînes d’assemblage des moteurs électriques, des engrenages et des arbres, les chaînes d’assemblage principales et les chaînes d’essai de l’assemblage. Le système englobe aussi les processus critiques, tels que l’insertion à chaud, la mise en prise et la liaison, le pressage de l’ensemble d’arbres et les essais en bout de chaîne, ce qui couvre l’intégralité de l’assemblage, des composants jusqu’aux unités entièrement fonctionnelles.

L’application de technologies d’automatisation poussée accroît fortement l’efficience de la production. La solution de Comau utilise par exemple le guidage par vision robotique pendant l’assemblage des arbres, pour réaliser les opérations sur les carters d’embrayage et d’autres opérations automatiques. Cela réduit les temps d’attente et d’arrêt de la chaîne de production tout en améliorant le rendement du processus. Afin que les pièces respectent scrupuleusement les angles spécifiés, Comau a adopté une technologie multitête de mesure automatique des cales et effectue un double contrôle au poste d’insertion de l’ensemble d’arbres. De ce fait, l’efficience de la production augmente et la fréquence des erreurs d’assemblage diminue. En outre, le processus automatisé d’insertion de cinq arbres dans le carter réduit considérablement le besoin d’intervention manuelle, améliorant encore la précision de l’assemblage et l’efficience globale.

Enfin, Comau a conçu les postes de manière globale et intégrée dans le processus, pour garantir la stabilité et la qualité de la chaîne de production. Dans l’assemblage du moteur électrique, par exemple, cette démarche de conception est appliquée au sous-ensemble du rotor et aux postes d’insertion du double rotor et d’accouplement du carter. Elle réduit l’encombrement et économise les ressources de la chaîne de production. Plus exactement, l’automatisation totale de la gestion des composants, depuis la chaîne de sous-assemblage du rotor jusqu’à la chaîne principale, supprime les risques liés à la manipulation humaine et assure une plus grande précision et une meilleure qualité des produits. Les servopresses sont largement utilisées dans tout le projet, pour surveiller les paramètres tels que la force et le déplacement ; elles garantissent le contrôle qualité tout au long de la production et facilitent la traçabilité des données ultérieures.

Pour améliorer l’évolutivité et réduire les coûts de production des futures versions du DHT, Comau a développé des postes intrinsèquement flexibles, plus faciles à adapter, qui rendent la chaîne de production plus efficiente. Au total, la chaîne intègre 12 robots. Elle est équipée de pinces automatiques et d’un changement automatique d’outil d’assemblage, permettant un ajustement rapide aux différentes dimensions des produits et des pièces. De plus, elle peut passer facilement d’un type d’outillage à l’autre pendant le processus, pour s’adapter aux divers besoins du marché.

Résultats

La livraison de cette chaîne de production, importante sur le plan technologique, marque pour les deux entreprises une étape essentielle du déploiement à grande échelle de technologies liées aux nouvelles énergies. En donnant la priorité à la flexibilité, à l’efficience de l’automatisation et à la qualité absolue au sein de la production, Comau a permis à HYCET d’atteindre une capacité de production de 150 000 unités par an sur une seule chaîne, ce qui était son objectif, avec un temps de cycle inférieur à 113 secondes et dans le cadre d’un processus de production exempt d’erreur. Ces résultats impressionnants sont encore renforcés par l’intégration de technologies avancées telles que les systèmes de vision perfectionnés et le suivi par capteurs.

De surcroît, Comau a mis en place un logiciel de pilotage de la production (MES) pour la gestion scientifique et l’ordonnancement de la chaîne de production. Ce système garantit le strict respect des normes de production et des protocoles de gestion, offrant ainsi une excellente assurance qualité au DHT L.E.M.O.N. Hybrid.

K

capacité de production annuelle

%

Efficacité globale de l’équipement

≤

0Temps de cycle