Production en ligne rapide et fiable pour les moteurs à induction et à aimant permanent de troisième génération de NIO

Au premier semestre 2023, le volume de production et de vente de véhicules non thermiques en Chine a fortement augmenté, tout comme la demande de systèmes de propulsion électrique, puisqu’ils sont l’un des éléments clés de ces véhicules. Dans ce contexte, NIO, acteur de premier plan du secteur des véhicules électriques, a considérablement affiné la technologie de son système de propulsion électrique (EDS) et amélioré son positionnement sur le marché.

Basée à Shanghai, la multinationale chinoise a commencé à développer ses propres systèmes de propulsion électrique en 2015 et les produit maintenant à grande échelle. Par ses recherches et son innovation continues, NIO est parvenue à implanter son EDS sur son marché intérieur et à l’international. Plus important encore, l’entreprise a acquis une solide réputation grâce à ses avantages concurrentiels en matière de performance, de fiabilité et d’avancées technologiques.

« L’expérience et le savoir-faire jouent un rôle décisif dans la mise en œuvre réussie de solutions technologiques ultramodernes. Tout au long de notre collaboration, nous avons été grandement impressionnés par la vaste expertise de Comau dans le domaine de la propulsion électrique. Avec la solution innovante qui nous a été fournie, le projet a progressé de manière fiable, nous avons pu résoudre divers problèmes et atteindre les résultats escomptés. Nous collaborons selon le principe de l’ingénierie simultanée, ce qui favorise une coopération étroite entre les deux parties et un avancement efficace des projets. Cette approche garantit non seulement la progression et la maîtrise des coûts, mais aussi la qualité, les performances et la fiabilité du produit final. »

Alan Zeng, vice-président senior de NIO et PDG de XPT

Défi

Étant donné l’évolution rapide de la demande des marchés, NIO avait besoin d’intégrer divers nouveaux paramètres de processus dans ses chaînes de production. L’entreprise recherchait un haut niveau de flexibilité et d’évolutivité, ainsi que la possibilité d’une adaptation rapide aux exigences d’assemblage des différents produits sur une même chaîne.

Parallèlement, NIO avait des attentes très précises sur le plan de la qualité et de l’amélioration de la productivité, ce qui obligeait Comau à ajouter de nouvelles technologies d’automatisation, telles que la robotique avancée, les machines d’assemblage automatisé et les systèmes de vision. Tout cela amenait différents problèmes d’intégration, de programmation et de mise en service de l’équipement.

La tendance de l’industrie à imposer des exigences plus strictes en matière de qualité et d’assemblage des éléments centraux de l’EDS était un autre défi à relever. Ces exigences découlent directement de l’intégration, de la standardisation et de la modularité croissantes des systèmes de propulsion électrique dans le secteur automobile, l’objectif étant d’améliorer le rendement, réduire les coûts et renforcer les performances des véhicules.

Enfin, la solution de Comau devait pleinement soutenir la stratégie d’innovation de NIO, reposant en partie sur l’optimisation des performances de couple et l’amélioration de l’expérience de conduite à grande vitesse grâce à la nouvelle génération d’engrenages (propres à NIO) de l’arbre d’entraînement du moteur. Une plus grande réduction du niveau sonore devenait par conséquent nécessaire.

Solution

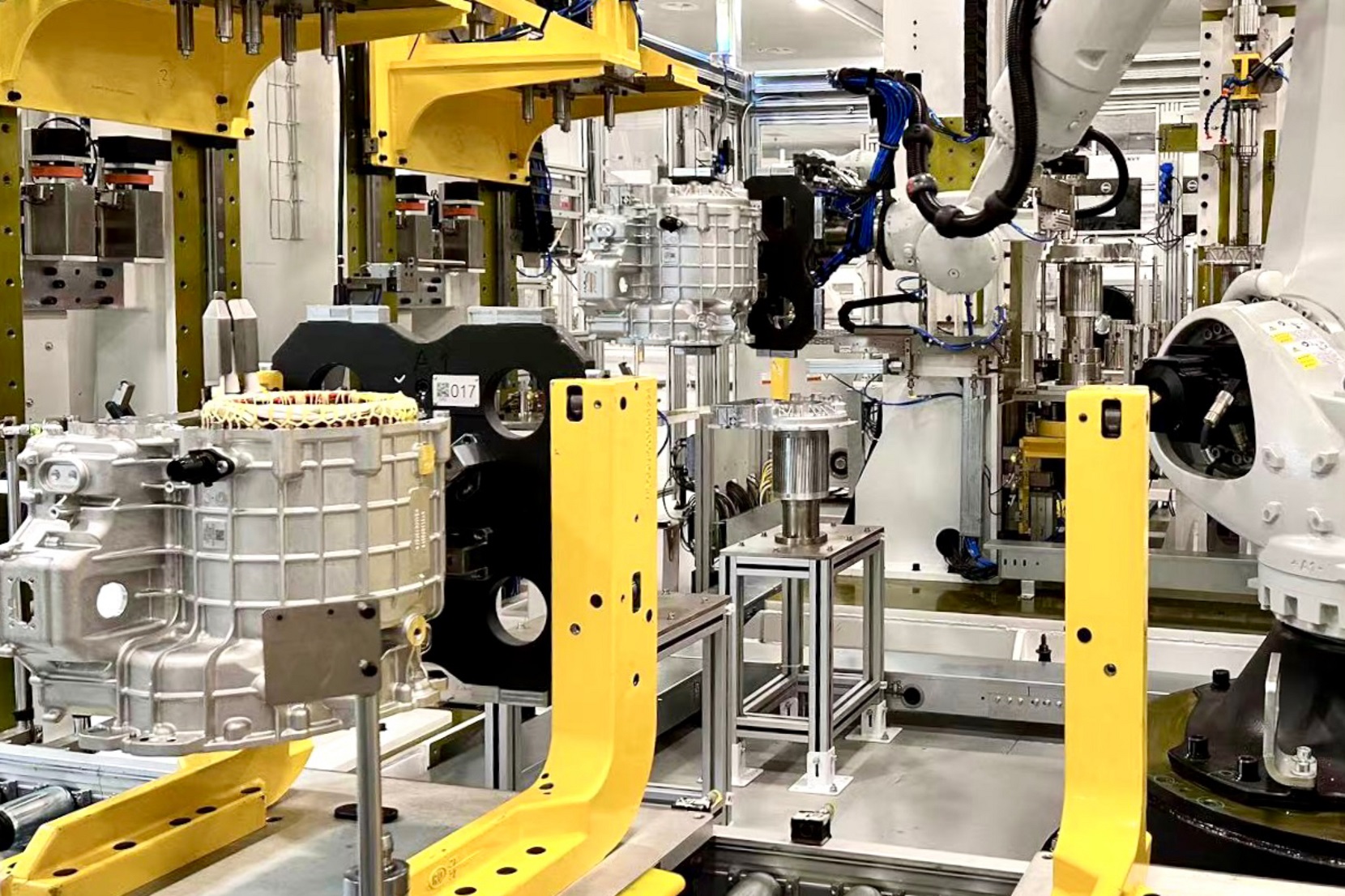

Comau a déployé trois chaînes de production d’EDS, consacrées à l’assemblage de moteurs électriques et à l’assemblage de boîtes de vitesses et d’inverseurs, et mis en place des essais en bout de chaîne pour répondre aux besoins de NIO. La solution clé en main intègre également diverses techniques automatisées, telles que des robots guidés par vision en 3D, des AGV pour l’approvisionnement autonome en matières et le chargement automatique des outils.

La combinaison de ces mesures a créé un environnement de production très automatisé et a fortement accentué l’efficacité de production du client. De surcroît, l’utilisation de nombreuses caméras quadnoculaires de vision stéréoscopique en 3D a permis à Comau de surmonter les obstacles de la technologie de guidage par vision, en termes de champ de vision et de plage de préhension, et a ouvert la voie non seulement à un positionnement et un assemblage automatiques des pièces, mais à une excellente répétabilité.

Dans le but d’accroître encore la flexibilité de la chaîne de production et permettre la production des deux systèmes d’entraînement électrique sur la même chaîne, Comau a conçu, avec l’équipe de propulsion électrique de NIO, un adaptateur de positionnement de coque, appelé Zero-Pin. Cet adaptateur personnalisé répond aux normes de conception, de processus et de contrôle tout en prenant en charge différentes exigences d’assemblage – force de verrouillage, écart de position, répétabilité, etc. Il garantit également une flexibilité maximale en vue des futurs véhicules électriques de NIO. Par ailleurs, la nouvelle méthode de positionnement réduit efficacement le temps de changement d’outil et augmente l’efficacité de la production.

S’agissant de l’optimisation des performances de la propulsion électrique et de la qualité du produit, Comau a mis l’accent sur l’amélioration du fonctionnement, au moyen de processus innovants en phase d’assemblage. Par exemple, pendant l’assemblage des engrenages, la force de collision de l’engrènement est strictement maîtrisée à l’aide de la technologie d’holographie prismatique et d’un système à six axes qui régule la force et corrige les écarts. Cela évite efficacement d’endommager la surface des engrenages. En outre, pour l’assemblage de la boîte de vitesses, l’équipe a adopté une simulation dynamique entièrement automatisée qui mesure l’épaisseur des cales, équipée d’une fonction de double vérification pour minimiser l’écart de hauteur des engrenages après la pose du moteur. La hauteur et la position de montage de l’engrenage sont ainsi maîtrisées avec précision, ce qui se traduit par une réduction du bruit de l’engrenage et des vibrations et secousses du produit final.

Afin de garantir la fiabilité de la conception et raccourcir la mise en service sur place, Comau a effectué des simulations hors ligne à chaque étape du processus de conception. Les simulations à l’échelle de l’usine ont déterminé le meilleur moment de réapprovisionnement, le sens du flux de matières et la main-d’œuvre nécessaire pour distribuer les matières sur la chaîne de production. Simultanément, on a réalisé une simulation au niveau de la chaîne pour garantir le programme de production, l’utilisation de l’équipement, l’étendue de la zone de stockage temporaire et la logique de reprise des non-conformités. Enfin, la simulation au niveau de l’équipement a permis d’optimiser les temps de cycle de l’équipement et les trajectoires de mouvement et de prédire les interférences. Cette réflexion et cette planification exhaustives à différents niveaux assurent un fonctionnement optimal et une coordination transparente dans l’ensemble de la chaîne.

Résultats

La mise en œuvre réussie de la solution de Comau garantit une production rapide et fiable des moteurs à induction et à aimant permanent de troisième génération de NIO, et ce, sur la même chaîne, sachant que ces moteurs font tous deux partie des produits de propulsion électrique. Dans une philosophie de la conception qui privilégie la flexibilité, la modularité et la numérisation, Comau offre également une remarquable efficacité de production et une assurance qualité constante.

Les trois chaînes ont été conçues pour produire collectivement un million de systèmes de propulsion électrique par an et devraient commencer la production en série dans les mois à venir. Plus précisément, les deux premières chaînes entreront en service avant la fin de l’année, tandis que la troisième devrait être pleinement opérationnelle d’ici à octobre 2024. Une fois produits, les systèmes de propulsion électrique de NIO équiperont les berlines, coupés et SUV électriques de NIO, ainsi que certains modèles de sa sous-marque ALPS.

million

Capacité de production annuelle d’unités

>

0%

Taux d’automatisation moyen

s

par cycle sur chaque chaîne de production