Schnelle und zuverlässige Co-Line-Produktion für die dritte Generation der Induktions- und Permanentmagnetmotoren von NIO

Im ersten Halbjahr 2023 stiegen Produktion und Absatzvolumen von Fahrzeugen mit alternativen Antrieben in China deutlich an. Ebenso stieg die Nachfrage nach elektrischen Antrieben, da sie eine der Kernkomponenten der Fahrzeuge mit alternativen Antrieben sind. Mit diesen wichtigen Entwicklungen hat NIO, ein führender Akteur im Bereich Elektrofahrzeuge, bei der Marktpositionierung und technologischen Entwicklung seines elektrischen Antriebssystems (EDS) erhebliche Fortschritte gemacht.

Der chinesische multinationale Automobilhersteller mit Hauptsitz in Shanghai begann 2015 mit der Entwicklung seiner eigenen Elektroantriebe und stellt diese nun in großem Umfang her. Durch kontinuierliche Forschung und Innovation hat NIO die Reichweite seines EDS-Antriebssystems auf nationalen und internationalen Märkten erweitert. Noch wichtiger ist, dass sich das Unternehmen einen guten Ruf für seine Wettbewerbsvorteile in Bezug auf Leistung, Zuverlässigkeit und Fortschritt erarbeitet hat.

„Bei der Umsetzung modernster technologischer Lösungen spielen Erfahrung und Know-how eine entscheidende Rolle für den Erfolg. Während unserer gesamten Partnerschaft waren wir beeindruckt von der umfassenden Expertise von Comau im Bereich elektrischer Antriebe. Die innovative Lösung hat das Projekt zuverlässig unterstützt und uns dabei geholfen, verschiedene Herausforderungen zu meistern und unsere gewünschten Ergebnisse zu erzielen. Unsere Zusammenarbeit folgt einem simultanen Engineering-Ansatz, der eine enge Zusammenarbeit zwischen beiden Partnern fördert und den Projektfortschritt effizient vorantreibt. Dieser Ansatz stellt nicht nur den Fortschritt und die Kostenkontrolle sicher, sondern garantiert auch die Qualität, Leistung und Zuverlässigkeit des Endprodukts.“

Alan Zeng, Senior Vice President von NIO und CEO von XPT

Die Herausfoderung

Angesichts der sich schnell verändernden Marktanforderungen musste NIO seine Produktionslinien anpassen, um verschiedene Prozessparameter für neue und zukünftige Produkte zu berücksichtigen. Die verbesserten Produktionslinien mussten ein hohes Maß an Flexibilität und Skalierbarkeit aufweisen und sich schnell an die Anforderungen der Co-Line-Montage ihrer verschiedenen Produkte anpassen können.

Parallel dazu hatte NIO sehr spezielle Erwartungen in Bezug auf verbesserte Produktivitäts- und Qualitätsziele und dies würden von Comau die Integration neuer Automatisierungstechnologien wie fortschrittliche Robotik, automatisierte Montagemaschinen und Vision-Systeme verlangen. Dies brachte jedoch auch verschiedene Herausforderungen bei der Integration, Programmierung und Inbetriebnahme der Anlagen mit sich.

Der Druck der Branche in Bezug auf strengere Anforderungen an die Qualität und Montage von Kernkomponenten für elektrische Antriebssysteme war eine weitere Herausforderung, die Comau bewältigen musste. Diese Anforderungen sind eine direkte Antwort auf den wachsenden Branchentrend hin zu mehr Integration, Standardisierung und Modularität bei elektrischen Antrieben. Und das anschließende Ziel, die Effizienz zu steigern, die Kosten zu senken und die Fahrzeugleistung zu verbessern.

Schließlich müsste die Lösung von Comau die Innovationsstrategie von NIO vollständig unterstützen, die teilweise auf der Optimierung der Drehmomentleistung und der Verbesserung des Fahrerlebnisses bei hohen Geschwindigkeiten mit dem Antriebswellengetriebe des eigenen Motors der nächsten Generation basiert. Dazu war wiederum eine bessere Geräuschdämmung erforderlich.

Die Lösung

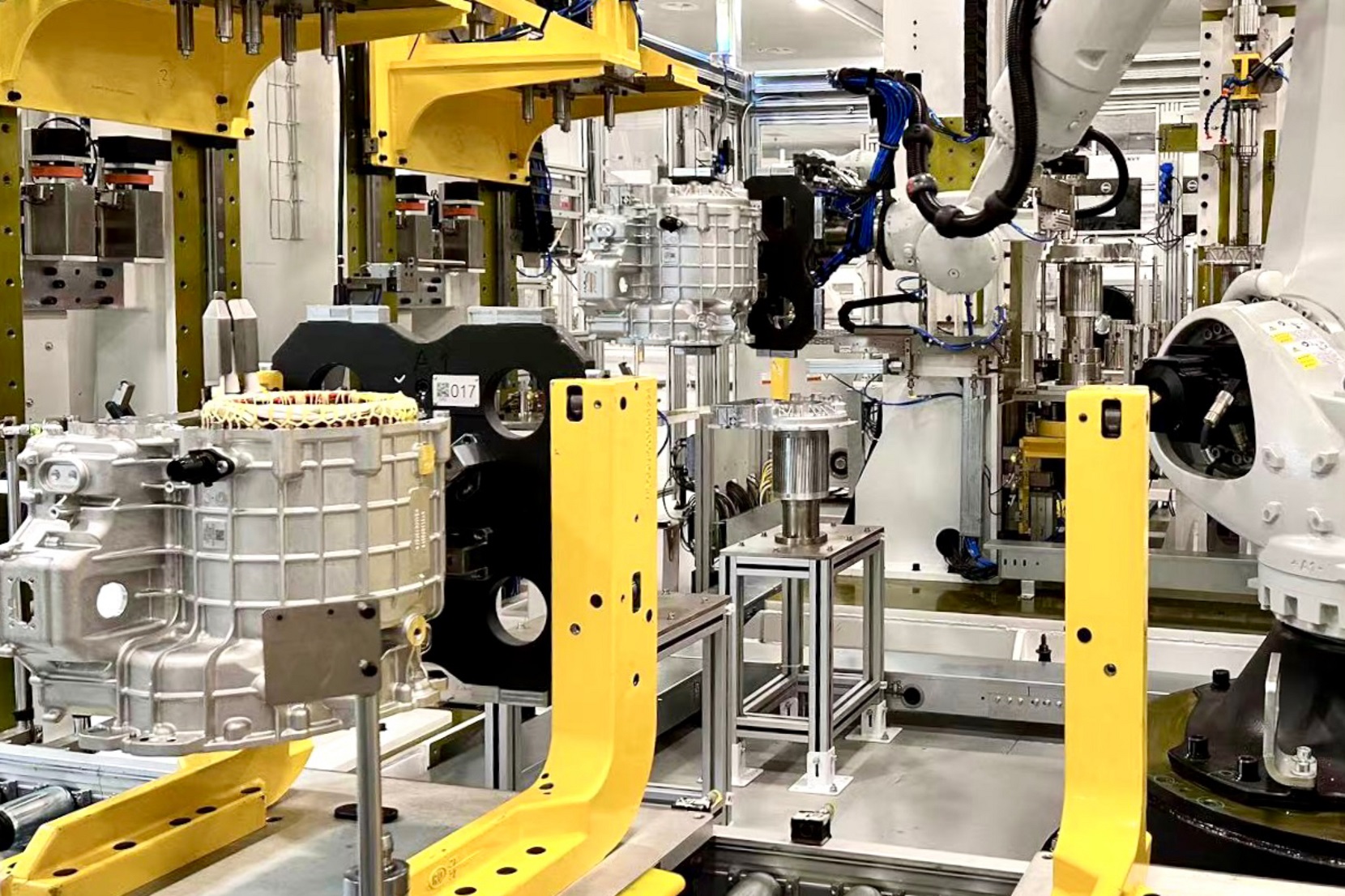

Comau setzte drei EDS-Produktionslinien ein, darunter Montagelinien für Elektromotoren, Montagelinien für Getriebe und Wechselrichter und EOL-Tests (End of Line), um die Fertigungsanforderungen der nächsten Generation der elektrischen Antriebssysteme von NIO zu erfüllen. Die fortschrittliche schlüsselfertige Lösung umfasst auch verschiedene automatisierte Techniken, wie 3D-Vision-geführte Roboter, AGVs für die autonome Materialzufuhr und die automatische Werkzeugendbeladung.

Mit diesen kombinierten Maßnahmen wurde eine hochautomatisierte Fertigungsumgebung geschaffen und die Produktionseffizienz des Kunden erheblich gesteigert. Darüber hinaus hat der weitverbreitete Einsatz von quadrokularen Stereovision-3D-Kameras Comau in die Lage versetzt, die Einschränkungen der visuellen Steuerungstechnologie in Bezug auf Sichtfeld und Greifbereich erfolgreich zu überwinden und neben hervorragender Wiederholbarkeit eine automatische Teilepositionierung und -montage zu ermöglichen.

Um die Flexibilität der Produktionslinie weiter zu erhöhen und die Co-Line-Produktion der beiden elektrischen Antriebssysteme zu ermöglichen, hat Comau mit dem E-Drive-Team von NIO bei der gemeinsamen Entwicklung eines Schalenpositionierungsadapters, dem sogenannten Zero-POin zusammengearbeitet. Dieser kundenspezifische Adapter vereint Konstruktions-, Prozess- und Steuerungsstandards und unterstützt gleichzeitig verschiedene Montageanforderungen wie Verriegelungskraft, Positionsabweichung, Wiederholbarkeit und mehr. Zudem sorgt es für maximale Flexibilität für zukünftige NIO-Elektrofahrzeuge. Darüber hinaus reduziert die neue Positionierungsmethode effektiv die Umrüstzeit und steigert die Fertigungseffizienz.

Bei der Optimierung der elektrischen Antriebsleistung und der Produktqualität legt Comau großen Wert auf die Verbesserung der Produktleistung durch die Implementierung innovativer Prozesse während der Montagephase. Beispielsweise wird bei der Getriebemontage die Kollisionskraft der Verzahnung durch den Einsatz von Prismen-Holographie-Technologie in Verbindung mit einem 6-Achsen-Kraftregelungs- und Abweichungskorrektursystem streng kontrolliert. Dadurch wird eine Beschädigung der Oberfläche der Zahnräder wirksam verhindert. Darüber hinaus führte das Team bei der Montage des Getriebes eine vollautomatische getriebedynamische Simulation zur Messung der Ausgleichsscheiben ein, die mit einer Doppelprüffunktion ausgestattet ist, um die Höhenabweichung der Getriebe nach der Motormontage zu minimieren. Dadurch wird eine genaue Kontrolle der Getriebemontagehöhe und -position sichergestellt. Das Ergebnis sind geringere Getriebegeräusche und eine optimale NVH-Leistung für die Produkte des Kunden.

Um Konstruktionssicherheit zu gewährleisten und die Inbetriebnahme vor Ort zu verkürzen, führte Comau in jeder Phase des Konstruktionsprozesses Offline-Simulationen durch. Mit Simulationen auf Werksebene wurden der beste Zeitpunkt für die Nachfüllung, die Richtung des Materialflusses und die erforderliche Belegschaft für die Verteilung von Materialien entlang der Produktionslinie bestimmt. Parallel dazu wurde mit einer Simulation auf Linienebene sichergestellt, dass der Produktionsplan der Linie, die Auslastung der Ausrüstung, die Pufferzonenabdeckung und die Nacharbeitslogik gewährleistet waren. Schließlich wurde die Simulation auf Geräteebene eingesetzt, um die Zykluszeiten und Bewegungsbahnen der Geräte zu optimieren und Geräteinterferenzen vorherzusagen. Dank dieser umfassenden Überlegungen und Planung auf verschiedenen Ebenen konnte Comau einen optimalen Betrieb und eine nahtlose Koordination über die gesamte Linie hinweg gewährleisten.

Das Ergebnis

Die erfolgreiche Implementierung der Lösung von Comau gewährleistet eine schnelle und zuverlässige Co-Line-Produktion für die Induktions- und Permanentmagnetmotoren der dritten Generation von NIO, die beide integraler Bestandteil von elektrischen Antriebsprodukten sind. Mit einer Designphilosophie, bei der Flexibilität, Modularität und Digitalisierung im Vordergrund stehen, bietet Comau auch eine bemerkenswerte Produktionseffizienz und eine konsistente Qualitätssicherung. Die drei Produktionslinien sind so konzipiert, dass sie gemeinsam eine jährliche Kapazität von 1 Million elektrischen Antrieben erreichen und der Beginn der Massenproduktion für die kommenden Monate geplant ist. Genauer gesagt werden die ersten beiden Linien vor Ende des Jahres mit der Massenproduktion beginnen, während die dritte bis Oktober 2024 vollständig in Betrieb sein wird. Nach der Produktion werden die elektrischen Antriebssysteme von NIO für den Antrieb der elektrischen Limousinen, Coupés und SUVs von NIO und ausgewählter Modelle seiner Untermarke ALPS eingesetzt.

Millionen

Gesamtproduktionskapazität pro Jahr an Einheiten

>

0%

durchschnittliche Automatisierungsrate

s

pro Zyklus für jede Produktionslinie