Angesichts der rasanten Fortschritte in der Hybridtechnologie und der weltweiten Betonung neuer Energiepolitiken erforschen Automobilhersteller aktiv neue Möglichkeiten für kraftstoffeffiziente und emissionsarme Hybridfahrzeuge. Die DHT-Technologie (Dedicated Hybrid Transmission) ist ein wichtiger Faktor für diesen wachsenden Markt, da mit DHT ausgestattete Fahrzeuge nicht von der Ladedauer beeinflusst werden und somit ein zuverlässigeres Benutzererlebnis gewährleisten. Diese Technologie bietet ebenfalls den gleichzeitigen Einsatz von Benzin- und Elektromotoren, was eine effiziente Leistungsverteilung zwischen ihnen ermöglicht. In der Tat übertreffen Hybridfahrzeuge mit DHT-Technologie herkömmliche Benzinfahrzeuge in Bezug auf Leistung, Kraftstoffeffizienz und Emissionsreduzierung.

HYCET, ein hundertprozentiges Tochterunternehmen von Great Wall Motor, spielt eine zentrale Rolle im Bereich der Hybridtechnologie mit einem starken Fokus auf Getriebesysteme. Um die Produktionskapazität zu erhöhen und der wachsenden Marktnachfrage nach dem L.E.M.O.N. Hybrid-DHT-System gerecht zu werden, hat das Engineering-Team von HYCET Comau mit der Entwicklung einer automatisierten Hochgeschwindigkeits-Fertigungslösung, die neben Effizienz und Skalierbarkeit absolute Qualität gewährleistet, beauftragt.

„Die DHT-Technologie von HYCET steht für Spitzeninnovationen im Hybridfahrzeugsektor und liefert herausragende Leistung für das DHT-System von Great Wall Motor. Als unser Technologiepartner bestätigen die Design- und Engineering-Fähigkeiten von Comau ihre außergewöhnliche Position in diesem Bereich. Während der gesamten Projektimplementierungsphase hat Comau trotz der wiederkehrenden Auswirkungen der Pandemie den Projektzeitplan eingehalten und eine gleichbleibende Fertigungsqualität sichergestellt. Diese Stabilität ist für unsere Produktionsziele von entscheidender Bedeutung, damit wir die Marktanforderungen erfüllen und eine optimale Fertigungseffizienz aufrechterhalten können.“

Wu Hongchao, Vizepräsident von HYCET Technology Co., Ltd.

Die Herausfoderung

Anfang 2021 begann HYCET mit der Suche nach einem zuverlässigen Partner, um die Industrialisierung seines selbst entwickelten L.E.M.O.N. Hybrid-DHT-Systems zu erreichen und eine Produktion in großem Maßstab zu ermöglichen. Im Einklang mit seiner Aufgabe, Innovationen im Bereich der Hybridfahrzeuge voranzutreiben und eine solide Grundlage für die Great Wall Motors Group bei ihrem Übergang zu neuen Energien zu schaffen, vergab HYCET das Projekt an Comau, da das Automatisierungsunternehmen über fundiertes Fachwissen und eine solide Erfolgsbilanz bei Innovationen im Bereich der Elektromobilität verfügt.

Comau stand vor der Herausforderung, eine automatisierte Montagelinie für hohe Stückzahlen zu entwerfen, die strenge Anforderungen an die Fertigungsgenauigkeit und die Produktqualität erfüllt. Beides ist auf die hohe Integration, Intelligenz und Anpassungsfähigkeit des L.E.M.O.N. DHT-Systems zurückzuführen.

Das Design der Montagelinie musste außerdem flexibel und skalierbar sein, um sich an künftige Änderungen und Upgrades anpassen zu können. Dies bedeutete, dass Comau die Fertigungsanforderungen für die aktuellen Produkte erfüllen und sich auf künftige Produktverbesserungen vorbereiten musste.

Gleichzeitig musste Comau angesichts des wettbewerbsintensiven Marktumfelds HYCET helfen, seine strategischen Marktanteilsziele zu erreichen. Zu diesem Zweck musste das Team die Produktion steigern, damit der Kunde die Anzahl der Lieferungen erhöhen und gleichzeitig die Produktqualität sicherstellen und die wachsende Nachfrage nach dem L.E.M.O.N. DHT erfüllen konnte.

Die Lösung

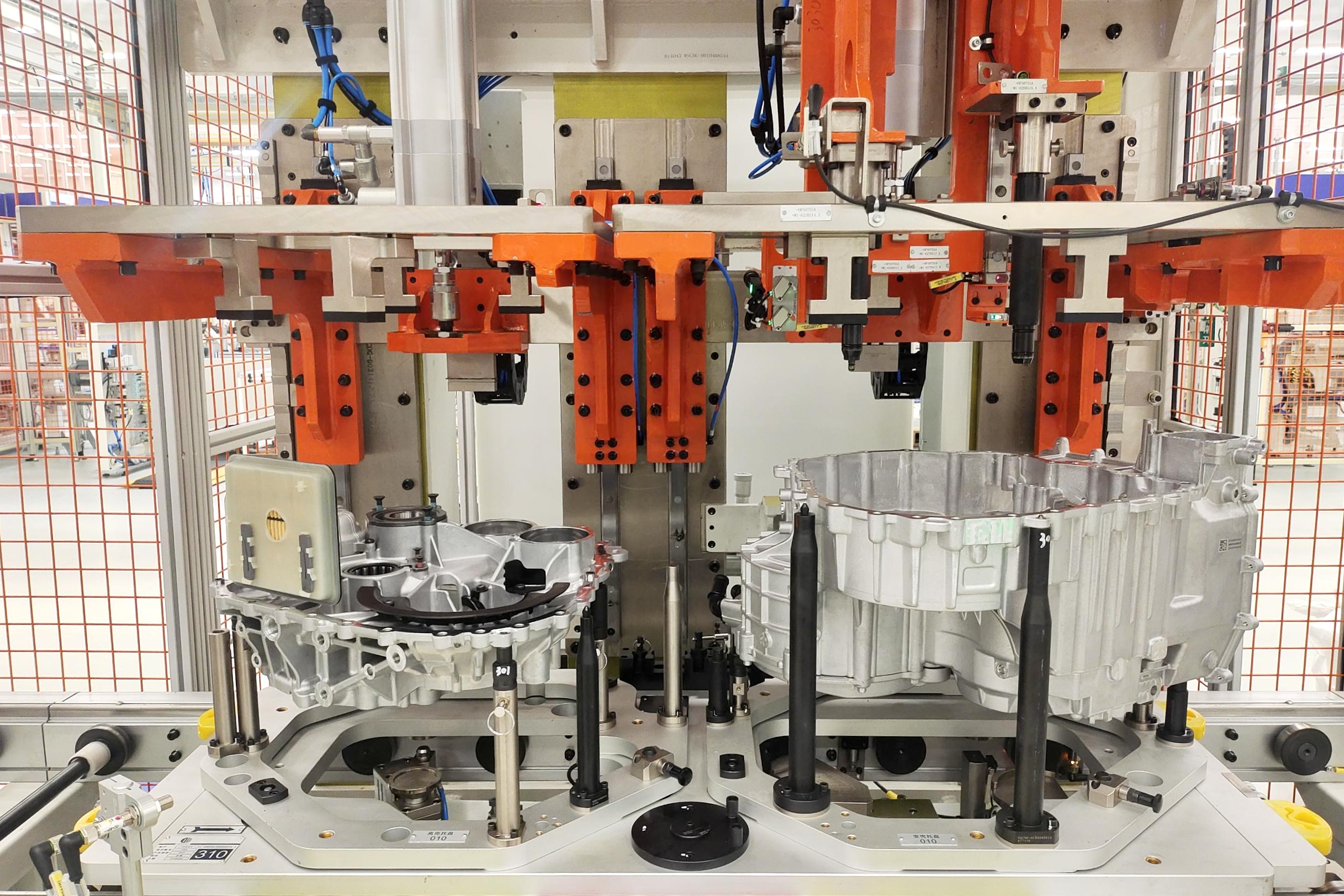

Das DHT-Montageprojekt umfasst insgesamt sechs Produktionslinien. Comau hat alle erforderlichen Komponenten, einschließlich der E-Motor-Montagelinien, der Getriebe- und Wellenmontagelinien, der Hauptmontagelinien und der Montagetestlinien, vollständig entwickelt und implementiert. Das System deckt auch kritische Prozesse ab, wie z. B. das Einbringen von Wärme, das Einsetzen und Verbinden, das Verpressen von Wellenpaketen und die EOL-Prüfung (End of Line), was zu einer prozessübergreifenden Montage von einzelnen Komponenten bis hin zu voll funktionsfähigen Einheiten führt.

Der Einsatz fortschrittlicher Automatisierungstechnologien steigert die Produktionseffizienz erheblich. Die Lösung von Comau nutzt beispielsweise die Bildführungstechnologie von Robotern bei der Wellenmontage, um Kupplungsgehäuse und automatische Online-Vorgänge durchzuführen, wodurch Wartezeiten und Stillstandszeiten der Produktionslinie reduziert und die Prozesseffizienz verbessert werden. Um zu gewährleisten, dass die Teile den Spezifikationen mit präzisen Winkeln entsprechen, hat Comau eine automatische Mehrkopf-Messungstechnologie für Passscheiben eingeführt und führt an der Station zum Einsetzen des Wellenpakets einen doppelten Kontrollprozess durch. Dadurch wird die Produktionseffizienz gesteigert und das Auftreten von Montagefehlern minimiert. Darüber hinaus reduziert der automatisierte Prozess des Einsetzens von fünf Wellen in das Gehäuse den Bedarf an manuellen Eingriffen erheblich, wodurch die Montagegenauigkeit und die Gesamteffizienz weiter verbessert werden.

Schließlich verwendete Comau ein prozessintegriertes Gesamtstationsdesign, um Stabilität und Qualität in der Produktionslinie zu gewährleisten. In der E-Motor-Montage wird dieser Ansatz beispielsweise auf die Rotor-Unterbaugruppe und die beiden Stationen zum Einsetzen des Rotors und des Gehäuses angewendet. Dieser Ansatz spart Platz und Ressourcen in der Produktionslinie. Genauer gesagt eliminiert die vollständige Automatisierung des Komponentenmanagements von der Rotor-Unterbaugruppe bis zur Hauptlinie die Risiken der manuellen Handhabung und gewährleistet eine höhere Präzision und Produktqualität. Servopressen werden im gesamten Projekt zur Überwachung von Prozessparametern wie Kraft und Weg eingesetzt, um die Qualitätskontrolle während des gesamten Produktionsprozesses zu gewährleisten und die Rückverfolgbarkeit der Daten zu unterstützen.

Um die Skalierbarkeit zu verbessern und die Produktionskosten für zukünftige DHT-Produkt-Upgrades zu senken, hat Comau grundsätzlich flexible Stationen entwickelt, die eine verbesserte Anpassungsfähigkeit und Effizienz der gesamten Produktionslinie gewährleisten. Insgesamt umfasst die Linie 12 Roboter und ist mit automatischen Greifern und einem automatischen Wechsel der Montagewerkzeuge ausgestattet, was eine schnelle Anpassung an unterschiedliche Produkt- und Werkstückgrößen ermöglicht. Außerdem kann während des Prozesses nahtlos zwischen verschiedenen Arten von Vorrichtungen gewechselt werden, was die Anpassung der Linie an unterschiedliche Marktanforderungen erleichtert.

Das Ergebnis

Die erfolgreiche Auslieferung dieser technologisch bedeutenden Produktionslinie stellt einen wichtigen Schritt bei der groß angelegten Einführung neuer Energietechnologien zwischen den beiden Unternehmen dar. Durch die Priorisierung von Flexibilität, Automatisierungseffizienz und absoluter Qualität innerhalb der Fertigungsphilosophie hat Comau es HYCET ermöglicht, die angestrebte Produktionskapazität von 150.000 Einheiten pro Jahr mit einer Zykluszeit von weniger als 113 Sekunden als Teil des 100 % fehlerfreien Produktionsprozesses zu erreichen. Diese beeindruckenden Ergebnisse werden durch die Integration fortschrittlicher Technologien wie fortschrittliche Bildverarbeitungssysteme und Sensorüberwachung noch unterstützt.

Darüber hinaus hat Comau auch ein MES (Manufacturing Execution System) für die wissenschaftliche Verwaltung und Planung der Produktionslinie eingeführt. Dieses System gewährleistet die strikte Einhaltung von Fertigungsstandards und Managementprotokollen und bietet so eine hervorragende Qualitätssicherung für den L.E.M.O.N. Hybrid DHT.

K

Jährliche Produktionskapazität einer Linie

K

Verfügbarkeit der Ausrüstung

≤

0Zykluszeit