–

Als sicherer und hocheffizienter Energieträger ist Wasserstoff in der idealen Position, um die Einführung erneuerbarer Energien weltweit voranzutreiben und dabei zu helfen, verschiedene kritische energiepolitische Herausforderungen zu bewältigen. Die zuverlässige, emissionsfreie Energiequelle kann als Treibstoff für Pkw, leichte Busse, Stadtbusse, Straßenbusse, Lkw, Lokomotiven, Gabelstapler, Anhänger und viele andere Anwendungen dienen. Wasserstoff-Brennstoffzellentechnologien können auch auf die dezentrale Stromerzeugung und Kraft-Wärme-Kopplung sowie auf Schiffe, die Luftfahrt und andere Non-Automotive-Bereichen ausgeweitet werden.

Neben seiner Funktion als kosteneffiziente Energiespeicher- und Transportlösung bietet Wasserstoff eine effektive Möglichkeit, Kohlenstoffemissionen in Bereichen wie Fernverkehr, Chemie sowie Eisen und Stahl zu reduzieren, in denen es derzeit keine anderen sauberen Rohstoffalternativen gibt.

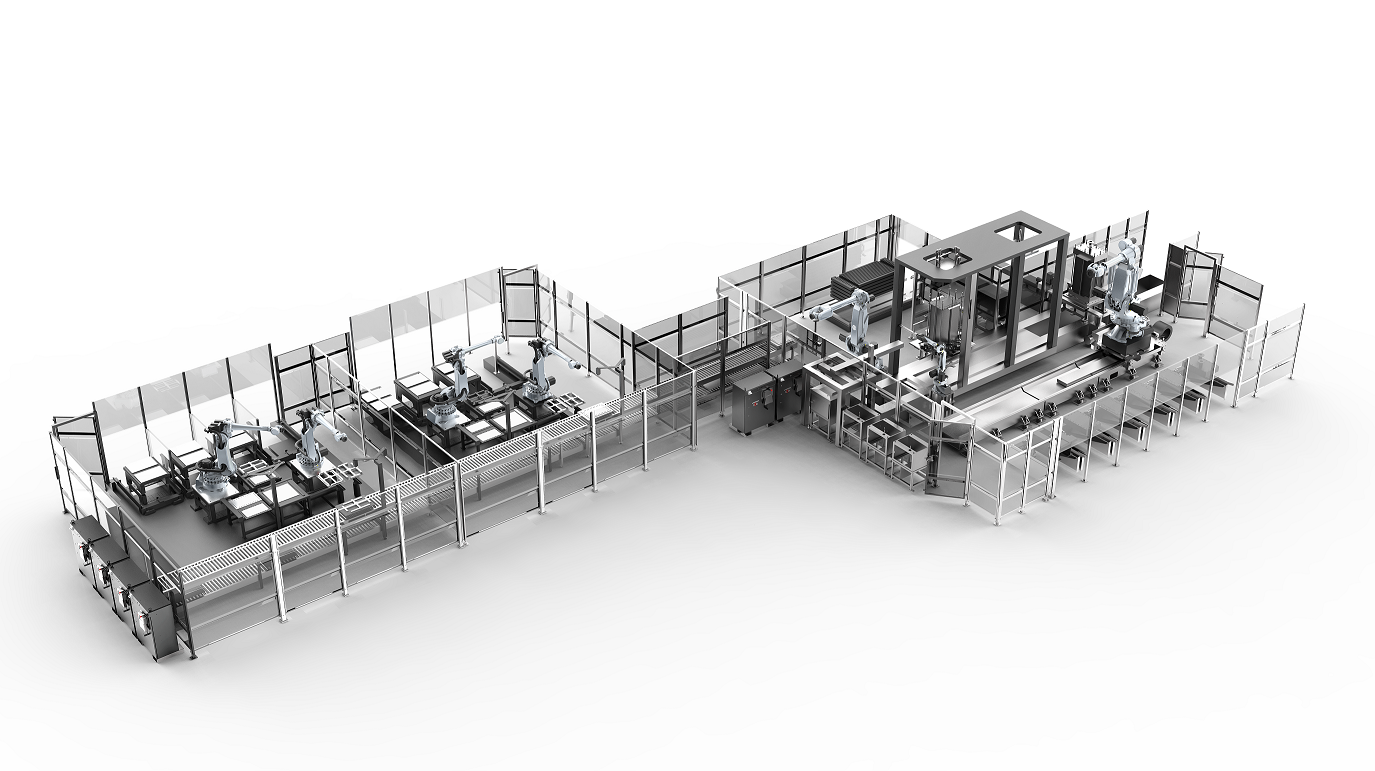

Leider ist die Montage und Produktion von Elektrolyseuren und Brennstoffzellen in der Regel langsam, teuer und arbeitsintensiv. Aus technischer Sicht ermöglichen Elektrolyseure die Produktion von grünem Wasserstoff für Anwendungen in der Mobilität und anderen Bereichen, wohingegen Brennstoffzellen Strom aus Wasserstoff erzeugen und hauptsächlich für die Mobilität eingesetzt werden. Um die erhöhte Produktion und den Einsatz dieser Technologien zu mobilisieren, arbeitet Comau an der Industrialisierung der Fertigung durch die Entwicklung eines eigenen Portfolios von Lösungen, die die wichtigsten Produktionsschritte automatisieren können, einschließlich Zellenvorbereitung, Stapeln, Kompression, Schweißen, Leckprüfung und mehr. Auf diese Weise können Energieversorger ihre Produktionsvolumina erhöhen und gleichzeitig die Qualität des hochpräzisen Prozesses steigern. Nach internen Schätzungen trägt dies auch zur Senkung der Produktionskosten um bis zu 20 % bei.

Die Automatisierung ist trotz des relativ geringen Volumens an Brennstoffzellen im Vergleich zu Batterien aus mehreren Gründen wichtig (interne Prognosen zeigen, dass die weltweite Nachfrage nach Brennstoffzellen 2026 200.000 Einheiten erreichen soll, während eine neue Giga-Fabrik in Deutschland – um nur ein konkretes Beispiel zu nennen – Batteriepacks für mehr als 500.000 Fahrzeuge pro Jahr produzieren kann). Der erste Grund hat mit der Architektur einer Brennstoffzelle zu tun. Der Kern, der sogenannte Brennstoffzellenstapel, besteht aus Hunderten von sich wiederholenden Elementen (100–300 Zellen pro Stapel), während die Zellen selbst aus mehreren Schichten bestehen – aus 2 bis 4 pro Zelle, basierend auf unserer bisherigen Erfahrung. Eine solche intrinsische Wiederholung ist ein Schlüsselfaktor für die Automatisierung, da sie zu Zykluszeiten von 1–10 Sekunden pro Schicht (je nach Produkt- und Anlagenproduktivität) führt, während denen jede Schicht entnommen, qualitätsgeprüft und ordnungsgemäß im Stapel platziert wird.

Die hohe Präzision und Qualität, die während des Montageprozesses erforderlich sind, sind ein weiterer Grund, warum Automatisierung zur Verbesserung der Brennstoffzellenfertigung beitragen kann. Zunächst muss jede Zelle innerhalb einer Toleranz von 0,1 mm ausgerichtet werden und jedes Bauteil und jede Schicht wird auf Oberflächen- und Geometriefehler qualitätsgeprüft. Die meisten Hersteller verlangen eine vollständige Rückverfolgbarkeit des Prozesses und bis ein Stapel versiegelt ist, müssen bei vielen Brennstoffzellen die Reinraumstandards eingehalten werden. Darüber hinaus sind die Testverfahren für Brennstoffzellen recht umfangreich, da sie sowohl Lecks als auch elektrische Vorgänge abdecken müssen, wobei einige der Leckprüfungen bei hohen Geschwindigkeiten durchgeführt werden.

Die Automatisierung beschränkt sich jedoch nicht auf die Robotisierung des Montageprozesses selbst. Die Digitalisierung spielt ebenfalls eine entscheidende Rolle, da die Speicherung von Informationen in jedem Schritt des Prozesses (Quality Gates, Sichtprüfungen, Feldparameter) für die Erstellung einer Datenbank für detaillierte Analysen von entscheidender Bedeutung ist. Auf diese Weise können Hersteller die Informationen erhalten, die sie benötigen, um die Dynamik anzupassen, das Produkt zu verfeinern und hoffentlich einen intelligenteren, effizienteren und weniger komplexen Montageprozess zu schaffen.

Ähnliche Probleme und Möglichkeiten gelten auch für Elektrolyseure und in vielen Fällen ist der Montageprozess weitgehend mit dem von Brennstoffzellen vergleichbar. Die Zykluszeit ist weniger anspruchsvoll, da die Mengen viel geringer sind (laut internen Schätzungen wird die weltweite Produktion von Elektrolyseuren im Jahr 2026 voraussichtlich zehn mal geringer sein als die von Brennstoffzellen), aber die Abmessungen, das Gewicht und die Anzahl der Schichten pro Zelle sind viel höher. Ein alkalischer Elektrolyseur kann beispielsweise mehr als 40 Tonnen wiegen, wobei die Zellen einen Durchmesser von 1,5 Metern haben und aus mehr Schichten als Brennstoffzellen bestehen.

Da die Automatisierung in diesem Bereich relativ neu ist, müssen sich Hersteller zahlreichen Herausforderungen stellen, wie z. B. der präzisen Handhabung und Ausrichtung von flexiblen Komponenten (Dichtungen, Membranen, Gewebe- und Metallgeflechten) bei hohen Geschwindigkeiten. Um diesen Herausforderungen zu begegnen, hat Comau mehrere Labortests und Kundenkooperationen angestoßen. Darüber hinaus nutzt das Unternehmen für die Entwicklung seiner speziellen Lösungen viele der Kompetenzen und Fähigkeiten, die es durch die Lieferung von Montagelinien für Rohkarosserien, Batteriemodule und Batteriepacks erworben hat, zusammen mit speziellen Technologien wie Laser- und Widerstandsschweißen, Sichtprüfung, Dichtheitsprüfung und Hochgeschwindigkeitsmontage.

Laut der Europäischen Umweltagentur stammt mehr als ein Viertel der gesamten CO2-Emissionen in Europa aus dem Verkehrssektor. Die Entwicklung hin zu kraftstoffeffizienten Fahrzeugen, die aus erneuerbaren Energiequellen angetrieben werden, ist eine konkrete Möglichkeit, die Treibhausgasemissionen zu reduzieren und dem Ziel der EU näher zu kommen, die vollständige Dekarbonisierung der Mobilität zu erreichen. Um dieses Ziel zu erreichen, müssen die Akteure der Branche, die zur Wasserstoff-Wertschöpfungskette beitragen, ihre Kompetenzen ausbauen und beständig technologische Innovationen entwickeln. Und obwohl die Automatisierung eines bisher manuellen Herstellungsprozesses eine der größten Herausforderungen für die Beschaffung von grünem Wasserstoff darstellt, ist das sorgfältige Management des gesamten industriellen Prozesslebenszyklus, von der konzeptionellen Entwicklung bis hin zur Herstellung und den Support-Dienstleistungen, ebenso wichtig. Hier beispielsweise ist der Simultaneous-Engineering-Ansatz von Comau von zentraler Bedeutung, wenn es darum geht, die Kunden dabei zu unterstützen, ihre Produkte so zu entwerfen, dass sie bei der Montage mit Automatisierung einfacher und kostengünstiger sind.

Comau gewann Anfang des Jahres eines seiner ersten Wasserstoff-Brennstoffzellenprojekte in China für Shanghai Hydrogen Propulsion Technology (SHPT), eine Tochtergesellschaft von SAIC Motor, um eine moderne Produktionslinie für einen P4-Wasserstoff-Brennstoffzellen-Stack bereitzustellen. Die innovative Lösung verfügt über eine eigene hochpräzise Hochgeschwindigkeits-Mehrachs-Stacking-Technologie und führt gleichzeitig eine Reihe von Stapelvorgängen von Polstücken durch, um die Aufnahme, das Scannen der Codes, die sekundäre Positionierung und das Beladen der Hülle innerhalb von 4 Sekunden zu verwalten. In ähnlicher Weise hat das Unternehmen kürzlich ein Projekt in EMEA umgesetzt, bei dem Brennstoffzellen für leichte und Nutzfahrzeuge montiert werden und das in Zusammenarbeit mit großen Herstellern in verschiedenen Sektoren in anderen Regionen durchgeführt wird, um deren Produktentwicklungs- und Industrialisierungspläne durch die Bereitstellung von Beratungs- und Technologiedienstleistungen zu unterstützen.

Auf der Grundlage interner Schätzungen geht Comau davon aus, dass der Markt exponentiell wachsen wird, von einigen tausend Brennstoffzellen-Einheiten, die im Jahr 2020 eingesetzt wurden, auf 1,2 Mio. Einheiten bis 2030 – dies entspricht über 100 GW Wasserstoffenergie.

Um diese Nachfrage zu stützen, müssen zwei Dinge passieren: die Anzahl der Hersteller muss steigen und die Zykluszeiten müssen sinken. Tatsächlich planen einige der weltweit bekanntesten Hersteller bereits eine zehnfache Steigerung der langfristigen Produktivität – von heute rund 2 Sekunden pro Zelle auf künftig 0,2 Sekunden pro Zelle. Um dies zu erreichen, muss sich die Automatisierung jedoch erheblich verändern. Wenn der aktuelle Stand der Technik beim Stapeln aus Hochgeschwindigkeitsrobotern mit geringer Nutzlast besteht, wird sich der Markt innerhalb von etwa 5 Jahren zu beschleunigten Prozesse und den ersten Stapelmaschinen (ähnlich wie die Rolle-zu-Rolle-Anlagen, die in der Verpackungs-, Elektronik- und Li-Ionen-Herstellung eingesetzt werden) hinbewegen. In allen Fällen ist das Ziel das gleiche. Beschleunigung der Herstellung von zuverlässiger, emissionsfreier Energie und Senkung der Kosten für die Herstellung von Brennstoffzellen und Elektrolyseuren.