Das Ziel für die Zukunft: eine emissionsfreie Mobilität. Dies setzt voraus, dass Technologieanbieter moderne und nachhaltige Batterien sowie Elektroantriebssysteme effizient produzieren. Führende europäische Unternehmen in der Industrieautomatisierung engagieren sich besonders stark in dieser Richtung, wie zum Beispiel COMAU, das zahlreiche innovative Projekte weltweit auf dem Gebiet der Elektrifizierung durchführt.

Die Energiewende im Transportwesen wird Wirklichkeit. Im Einklang mit den Dekarbonisierungszielen der EU hat die Europäische Kommission das Gesetzesvorschlagspaket „Fit for 55“ verabschiedet, das auf die Reduzierung der Treibhausgasemissionen von Fahrzeugen um 55 % bis 2030 und sogar um 100 % bis 2050 abzielt. Die Elektrifizierung steht daher für die Zukunft der Mobilität. Das bedeutet, dass die Förderung einer effizienteren und nachhaltigeren Produktion von Batterien und Elektromotoren ganz eindeutig eine der wichtigsten Herausforderungen für Unternehmen in der Automobil- und Transportbranche ist. Und unter diesen Unternehmen ist Comau federführend. Das Tochterunternehmen der Stellantis Gruppe hat über viele Jahre Erfahrung in der Automobilindustrie gesammelt und bringt dieses Know-How nun in zahlreichen Sektoren zum Einsatz, die von innovativen Automatisierungslösungen profitieren. Für seine Innovationen kann Comau auf ein weltweit vernetzes Team in 13 Ländern zurückgreifen, mit insgesamt 6 Innovationszentren, 5 digitalen Hubs und 9 Werken, in denen 4.000 Beschäftigte tätig sind.

Fortgeschrittene Lösungen für die Batterieherstellung

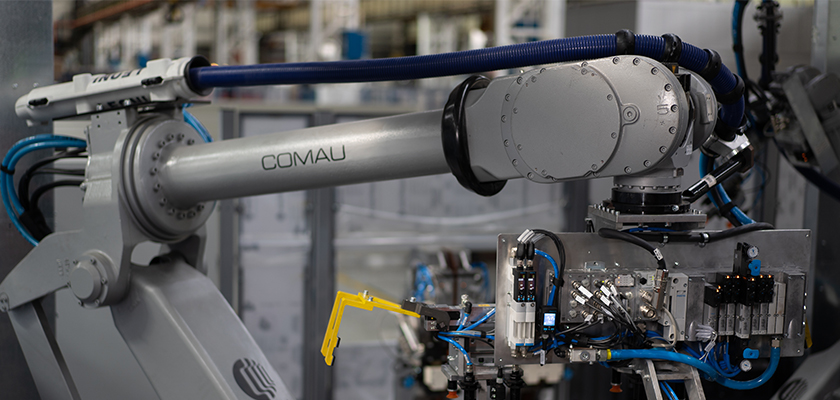

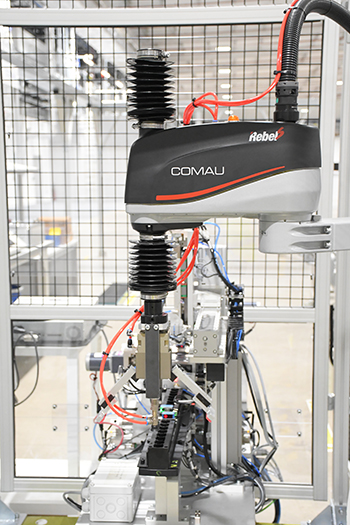

Die Antriebsoptionen für Fahrzeuge mit Lithium-Ionen-Batterien werden kontinuierlich weiterentwickelt. Der Markt unterliegt extremen Schwankungen, und so fordern Automobilhersteller flexible Lösungen für die Produktion von Zellen, Modulen und verschiedenen Batterietypen. Sowohl in EU-geförderten Projekten als auch für Kunden in Europa, Asien und in den USA ist Comau aktiv in der Beratung, im Design und schließlich in der Bereitstellung von Produktions- und Montagesystemen für Batteriemodule oder komplette Batterien mit prismatischen, zylindrischen und Pouch-Zellen, sowohl für Prototypen als auch für die Serienproduktion.

Dabei spielen Innovation, Nachhaltigkeit und Effizienz immer die zentrale Rolle, wie am Beispiel des Schweizer Herstellers von Akkumulatoren und Energiespeichersystemen Leclanché zu sehen ist: Für die automatisierte Produktion von Lithium-Ionen-Batteriemodulen im Marinesektor wurde eine neue Produktionsanlage entwickelt, welche es Leclanché ermöglicht, seine Arbeitskapazität zu versechsfachen, komplexe manuelle Prozesse zu automatisieren und somit die Betriebskosten um 20 % zu reduzieren.

Comau versucht, den technologischen Trends vorzugreifen, die die Welt der Elektrifizierung von morgen bestimmen werden, und setzt auf Innovationsbereitschaft und Experimentierfreudigkeit, um hochmoderne Lösungen zu entwickeln. Vor diesem Hintergrund arbeitet das Unternehmen mit Batterieherstellern, Technologieentwicklern und internationalen Forschungszentren zusammen und treibt die Industrialisierung einer neuen Generation von Zellenproduktionsprozessen voran. Ein anderer Partner für die Lieferung von Anlagen und Engineering-Consulting-Services für Comau ist Ilika, einem auf die Produktion von Feststoffbatterien spezialisierten Unternehmen aus Großbritannien. Ziel dieses Projekts ist, die Batteriekapazität von 1 kWh auf 10 kWh pro Woche zu steigern und das Unternehmen beim Übergang vom Prototyp zur Massenproduktion zu unterstützen.

Von Batterien zu Antriebssystemen für Elektrofahrzeuge

Die Entwicklung von Antriebssystemen für Elektro- und Hybridfahrzeuge sind ein weiterer Fokus, wie am Projekt für die Geely Automobile Holding aus China zu sehen ist. Hier wurde eine automatisierte Montagestraße für Elektroantriebe entworfen und gebaut, die in die Anlage des Werks in Ningbo, China, integriert wurde. Diese Montagestraße beruht auf einem automatisierten, flexiblen System, das die Montage von Permanentmagnet-Rotoren, Getrieben und Elektroantrieben sowie die automatisierte Qualitätskontrolle des Endprodukts ermöglicht. Dank dieser innovativen Lösung konnte Geely die Automatisierungsrate seiner Anlage von 40 % auf 80 % steigern und so eine Produktionskapazität von 120.000 Einheiten pro Jahr erreichen. Mit großem Engagement beteiligt sich Comau an bedeutenden internationalen Partnerschaften für die Entwicklung, Konstruktion und Installation von Produktionslinien für Elektromotoren und -antriebe sowie für die Montage von Statoren – von kleinen Serien bis hin zur Produktion im industriellen Maßstab umso dem Ziel ‚emissionsfreie Mobilität‘ Stück für Stück näher zu kommen.

Technologien für die Mobilität der Zukunft

Comau arbeitet mit den weltweit führenden Automobilherstellern zusammen und unterstützt sie bei der Einrichtung effizienter, flexibler Produktionsprozesse mit innovativen Technologien für herkömmliche, Hybrid- und Elektrofahrzeuge. Am Hauptsitz in Grugliasco (Turin) hat Comau ein innovatives Laser-Labor eingerichtet, um Unternehmen bei der Entwicklung, Umsetzung und Optimierung von Laserprozessen für die Montage von Elektrobatterien zu unterstützen.

Bis heute sind dort mehr als 200 Elektrobatterieprototypen entstanden. Dieses Technologiezentrum ermöglicht es, Herstellern bei der Kapazitäts-, Geschwindigkeits- und Wertsteigerung ihrer Produktion zu helfen und ihnen immer wettbewerbsfähigere Lösungen auf dem Gebiet der Elektrifizierung anzubieten. Darüber hinaus ist an diesem Standort das internationale Kompetenzzentrum für Batteriezellen angesiedelt, das auf die Erforschung und Entwicklung innovativer Systeme und Technologien für die Massenproduktion von Zellen ausgerichtet ist. Hier arbeiten Ingenieure ganz unmittelbar mit Unternehmen zusammen, um ideale Arbeitsprozesse zu designen. Zusätzlich befindet sich hier ein Kompetenzzentrum für E-Motoren sowie eines für Batterien (für komplette Batterien und Module), die es Comau ermöglichen, die gesamte Produktionskette eines Elektrofahrzeugs mit spezialisierten Teams abzudecken. Seit geraumer Zeit arbeitet Comau auch mit dem Mirafiori Batterielabor zusammen. Dank der Expertise auf dem Gebiet der Montageprozesse unterstützt Comau Stellantis beim Design und der Bereitstellung von Produktionssystemen für das Werk.

Der Mehrwert eines Netzwerks

Comau ist Mitglied von drei bedeutenden internationalen Konsortien, European Battery Alliance, Batteries European Partnership Association und European Technology and Innovation Platform, die sich zum Ziel gesetzt haben, den europäischen Batteriesektor zu fördern.

Comau arbeitet darüber hinaus mit dem UK Battery Industrialization Center (UKBIC) zusammen, um eine halbautomatische Montagestraße für Batteriemodule und komplette Batterien zu entwickeln und einzurichten. Ziel dieses Projekts ist, den Elektrifizierungsmarkt im Vereinigten Königreich auszubauen und zu stärken. Comau hat die erforderliche Technologie und das Know-how für den gesamten Produktionsprozess der Module und kompletten Batterien geliefert – von der Vorbereitung der zylindrischen Zellen über das Stacking der Pouch-Zellen bis hin zur Montage der kompletten Batterien. Das Know-how von Comau in der Produktion und Installation von Photovoltaik- und Windkraftanlagen hat zu einer Zusammenarbeit mit dem Verband WindEurope geführt, um die Nutzung dieser Technologien zu fördern. Im Rahmen dieser Tätigkeiten zur Förderung erneuerbarer Energiequellen erforscht Comau auch Automatisierungslösungen im Wasserstoffsektor.

Unterstützung einer nachhaltigen Energiewende

Für eine wirklich nachhaltige Energiewende müssen sowohl hochmoderne Technologien für die Elektrifizierung effizient produziert werden als auch die Umweltauswirkungen der Altbatterien berücksichtigt werden Aus diesem Grunde hat sich Comau dem „Battery Regeneration Project“ angeschlossen, das von der gemeinnützigen Einrichtung Class und der Serviceplattform für Kreislaufwirtschaft Cobat gefördert wird. Ziel des Projekts ist der Aufbau einer italienischen Lieferkette für das Recycling und die Wiederverwendung von Lithiumbatterien. Intern hat sich Comau zusammen mit anderen auf dem Elektrifizierungsmarkt tätigen Unternehmen, Forschungseinrichtungen, Universitäten und Institutionen verpflichtet, Lösungen für die Wiederverwendung von Fahrzeugbatterien zu entwickeln, um den Aufbau einer nachhaltigen, auf Kreislaufwirtschaft ausgerichteten Wertschöpfungskette zu fördern. Im Rahmen dieser Initiative ist Comau an der Entwicklung von automatisierten Lösungen für die Zerlegung und den Wiederzusammenbau von kompletten Batterien und Modulen im Einklang mit den geltenden Sicherheitsstandards zuständig. Das Unternehmen unterstützt das Projekt durch seine Expertise beim Design neuer Batterien.

Entwicklung zukunftsorientierter Fähigkeiten

Um sich an die Anforderungen eines Elektrifizierungsmarktes anzupassen, der sich kontinuierlich weiterentwickelt, hat sich Comau zu einer umfassenden Aus- und Fortbildung seiner internen Ressourcen über die Comau Academy entschlossen.

Ziel dieses Projekts ist die Verbesserung und Stärkung der Fähigkeiten ausgewählter interner Teams durch Schulungen, die speziell darauf ausgerichtet sind, die Herausforderungen aufzugreifen, mit denen die Kunden zukünftig auf dem Gebiet der Elektromobilität konfrontiert sein werden. Das Programm E-Skill, das im Herbst 2021 ins Leben gerufen wurde und sich nun dem Ende seiner zweiten Ausgabe nähert, umfasst über 18.500 Schulungsstunden. Von diesen Schulungen, die sowohl online als auch im Präsenzformat stattfanden, haben mehr als 700 Beschäftigte von Comau profitiert – darunter neu eingestellte Mitarbeitende, Stammpersonal, Führungskräfte, Arbeiter und Techniker.